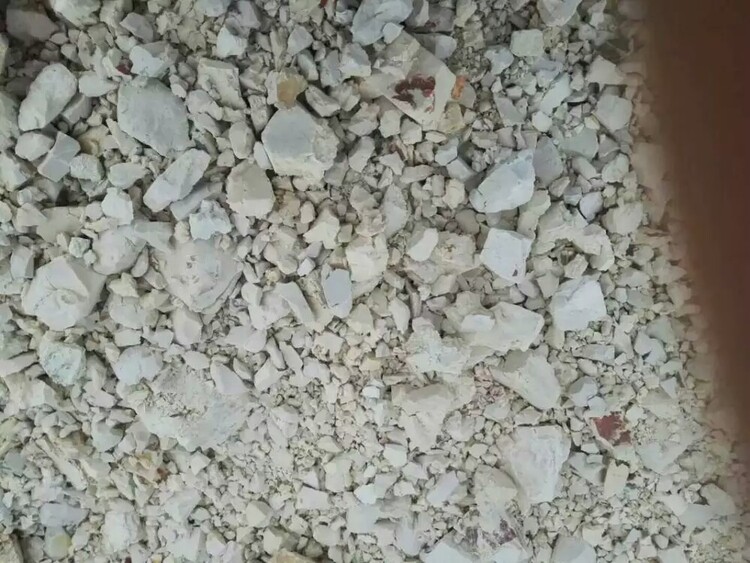

文山矾土熟料矾土骨料粉料生产厂家

在耐火浇注料工艺配比中,骨料在浇注料中起骨架作用,耐火骨料用量一般为60%-70%,在使用中能提高浇注料强度和耐磨性能。

耐火浇注料的工艺配比中主要是骨料,然后再加入用量为15%~25%的和骨料相同质量加工成的粉料,粉料起填充骨料空隙和改善施工时材料的流动性作用。然后有6-12%的结合剂加入浇注料中。良好的结合剂,理想的颗粒级配是粗骨料造成的空隙被细骨料填充,二者间的空隙又被耐火粉料填满,达到大的堆积密度,以便获得佳的使用性能。

耐火骨料分为粗骨料和细骨料。一般颗粒尺寸大于5mm的称为粗骨料:5mm及5mm以下至0.09mm的称为细骨料。骨料临界粒径根据衬体厚度而定,如果施工厚度30-50mm,则使用0-5mm骨料,如果厚度在100-200mm的厚度,使用0-8mm、0-10mm的骨料颗粒。

但是钢包浇注料和铁沟用耐火浇注料,因使用情况特殊,多采用20mm-25mm的颗粒。耐火骨料的临界粒径不同,使用的目的也会有所不同。在配制耐火浇注料时,骨料颗粒级配会不时做相应的调整,即要满足成品的颗粒级配及产品的整体性能,还要考虑实际使用内衬的实际情况。

矾土基均质料是指以高铝矾土为主要原料,通过均化工艺和适当高温煅烧,从而达到结构、性能和质量稳定、均匀的矾土熟料。发展矾土基均化料(Al2O3含量50%~90%)不仅可以充分利用大量闲置的低品位矾土,混级矾土和碎矿、粉矿,提高耐火原材料的质量和矾土资源的利用率。同时均化工艺也可提高采矿效率,实现高铝矿山大规模机械化开采,实现原料成分、结构和性能在较长时间内基本保持不变,后续生产工艺的稳定,提高生产效率。铝矾土均化的目标有两个,一是烧成熟料的化学成分及矿物组成的稳定、均匀;二是矾土基均质料的体积密度与显气孔率的稳定。立窑、回转窑、隧道窑都是常用的煅烧设备,近年来在均化矾土的生产中以隧道窑的使用更为常见,其特点是烧成,温度控制比较灵活,能够得到化学组成以及体积密度、显气孔率都比较稳定的铝矾土熟料,其燃耗水平比立窑高,但是控制好可接近回转窑的水平。

(1)均化。我国矾土基均化料生产企业采用的均化方法主要有干法和湿法两种。其中,干法均化生产工艺简单,成本较低,但是不能有效去除杂质;湿法均化工艺均化程度好,可有效去除铁等杂质,粉尘污染也很小,但是工艺路线较长,增加了经济成本。

高岭土,铝矾土的检验方法流程

2019-02-28 11:46:07

一、灼烧减量的测定 1.办法关键 试样经高温灼烧失掉二氧化碳、化合水、有机物等,失掉的质量即为灼烧减量。 2.分析过程 称取0.8000~1.0000g经烘干的试样于已知质量的瓷坩埚中,然后放置于箱式电阻炉中在950~1000℃,灼烧至恒重。 3.核算 w(烧失减量)=(m1-m2)/m× 式中w(烧失减量)——试样中烧失碱量的质量分数,%; m1——灼烧前质量,g; m2——灼烧后质量,g; m——称取的试样量,g。 4.测定差错 w(烧