上海奉贤消除应力设备型号,超声波冲击设备

- 面议

- 2024-11-11 16:08:01

- 消除应力设备,应力消除设备

- 张亮 13791031859

- 济南九工机电设备有限公司

信息介绍

详细参数

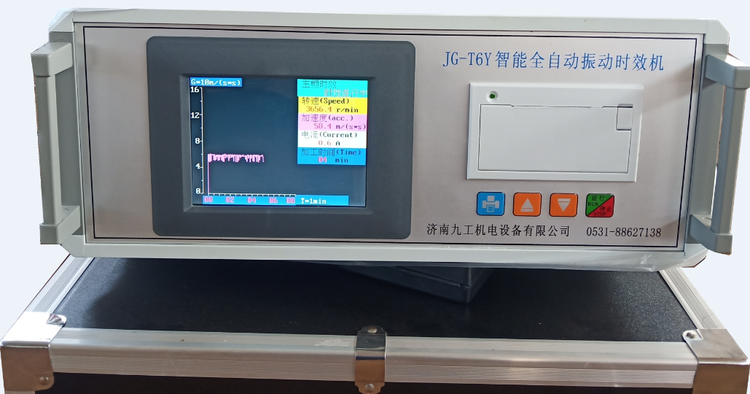

经过振动时效处理的铸件两个月后变形量小,尺寸稳定所需时间短。另外,振动时效具有节能、环保、等特点,与自然时效和热时效相比具有明显的性。运用振动时效有助于企业降低成本、提高生产力、增强产品竞争力,资源节约型、环境友好型社会积极倡导。

振动时效技术机理

在材料的机械或热加工过程中,由于不同部位的力和热程度不同,不均匀的塑性变形(包括温度等引起的不均匀的体积变化) (在材料内部产生应力的各种因素不存在的情况下)、外力消除、温度均匀的情况下等)残余应力是材料学研究 残余应力的存在不仅会对材料的疲劳强度和尺寸稳定性等产生不良影响,而且为了改善材料的性能,还会在材料表面人为地引入压应力。

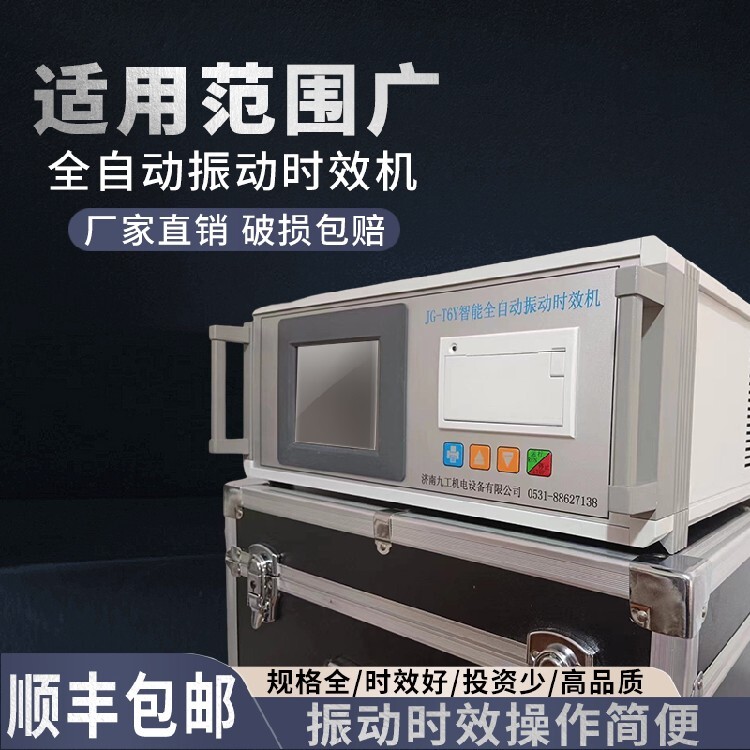

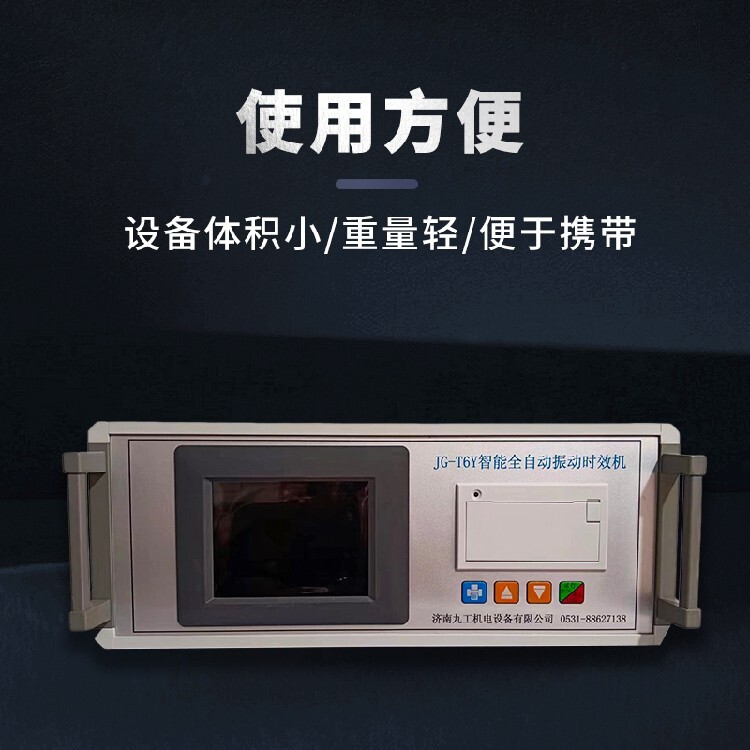

济南九工机电设备有限公司生产销售:振动时效仪,超声冲击设备,应力检测设备和超声波探伤设备,工厂,没有代理商赚差价,价格实惠,性能。

消除应力设备、时效处理设备、超声冲击设备、应力检测设备厂家

振动时效处理设备生产厂家,大量现货供应。当天订单,当天发货,绝无延期。公司资质,欢迎来电咨询或来厂参观洽谈。

振动时效适用范围:焊接去应力、铸造消除应力、机加工振动去应力、方管焊接消除应力、钢结构消除应力、补焊消除消除应力、大型焊接结构消除应力、金属机加工后消除应力、锻压机床、剪板机、折弯机、桥梁结构、铝合金制品、不锈钢焊接、板焊去应力、非标焊接消除应力、金属去应力、防爆开关电器、人防门设备消除应力、智能机械装备制造消除应力

应力消除装置现在有超声波冲击消除装置和应力消除装置。 超声波冲击消除应力可以降低余高引起的应力集中,消除焊趾表面的缺陷; 但大的问题是能量小,输出不稳定,会产生一些废品。 目前应用较多的是频谱振动时效应力消除技术,该技术具有频率高、能量大、性能稳定等优势,远远超过超声波冲击技术,消除焊接应力,产生理想的压缩应力。

超声波消除应力设备处理效果

大量实验数据表明,超声冲击可使钢制焊接接头的疲劳强度提高60~180%,疲劳寿命延长10~135倍;使铝、钛有色金属焊接接头的疲劳强度提高26~48%,疲劳寿命延长5~45倍。

超声波消除应力

超声波冲击消除应力技术是目前焊接应力消除有效的方法,应力消除率热处理和振动时效处理,高可达到100%,针对焊接焊缝,进行超声波冲击处理,不但能消除残余内应力,而且可以延长焊接区得疲劳寿命和强度,减少应力腐蚀开裂的可能性,提高抗脆裂性和增强材料强度。

超声波消除应力方法:

消除应力普遍的解决办法是进行热时效处理,但热时效同时存在许多方面的问题,比如需要处理的工件尺寸超过时效炉的大处理范围,时效过程中升降温速度难以控制等,而且热时效的成本非常高,运输也较为繁琐。超声冲击焊缝技术的应用解决了热时效存在的诸多问题,可就地针对焊缝进行时效处理,不需要更换场地,而且大大降低了时效成本,改善了时效效果的不确定性。

超声波消除焊接应力特点

超声冲击去除应力方法适合焊接应力(焊接过程中产生的应力)。 超声冲击技术的特点是单位时间内输入能量高,实施装置的比能量(输出能量与装置质量之比)大。振动处理频率可高达18KHZ-27KHZ,振动速度可达2m/s-3m/s,加速度高达重力加速度的三万多倍,高速瞬时的冲击能量使被处理焊缝区的表面温度以的速度上升到600℃,又以极快的速度冷却。这种高频能量输入到焊缝区表面后,使能量作用区的表层金属的相位组织发生一定的变化。 使焊缝区的金属表面层内的拉伸残余应力变为压应力,从而能大幅度地提高结构的使用疲劳寿命。 表面层内的金属晶粒变细,产生塑性变形层,从而使金属表面层的强度和硬度有相应的提高。 改善焊趾的几何形状,降低应力集中。 改变焊接应力场,明显减少焊接变形。

- 消除应力设备,应力消除设备

- 振动试验设备

- 张亮