百色生产镁棒镁棒规格

镁合金新材料是以镁为基体加入其它元素组成的合金,被誉为“21世纪绿色、具应用潜力的工程结构材料”,具有密度小、阻尼减震性好、比强度高、抗冲击性高、散热性好、电磁屏蔽性好、环保性、易回收等特性,是中国“十三五”规划中发展的新材料之一,广泛应用于汽车、轨道交通、、航空、3C、生物医疗、电动工具、纺织机械等行业领域。

镁合金产品分为镁合金基础材料、型材、交通工具轻量化、民用、等几大类产品,规格和牌号,牌号有AZ31B、AZ61、AZ80、AZ91、ZK60、ZK61、WE43、WE94等国际通用牌号,按合金成分分有Mg-Al-Zn系镁合金、Mg-Zn-Zr系镁合金、Mg-Mn系镁合金、Mg-RE合金、稀土镁合金等类别。

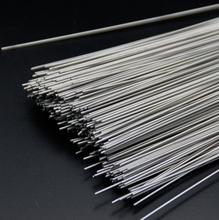

镁合金基础材料包括各类锭、板材、棒材、管材、焊丝等,广泛应用于汽车、轨道交通、、航空、3C、生物医疗等行业领域。

通过挤压或压铸等镁合金生产工艺可塑造各种形状的型材,特别是镁合金挤压型材通过卧式挤压机,将金属棒坯用推力从模具中挤出成型,可挤出的型材外观尺寸具有优良的稳定性,因而省去了再加工的麻烦,且挤出的型材内部非常致密、具有优良的力学性能。

镁合金广泛应用于汽车和轨道交通领域的轻量化,迈格镁业交通工具轻量化产品包括大巴车及公交车镁合金车身骨架、物流车车厢、新能源车电池箱体、仪表盘支架、轨道交通座椅、公交车扶手管等等。

镁合金民用类典型产品:机器人部件、LED灯零件、散热器型材、电子设备部件壳体、户外帐篷折叠椅、拉杆箱型材、音箱零部件、空气净化器壳体等。

镁合金类典型产品:房车型材、指挥方舱型材、微型电报机壳料、导弹跟踪器壳体、卫星部件、望远镜瞄准镜部件、全地域车车架、枪械零件、单兵作战设备、行军床、作战桌子、作战椅、野战担架等。

ZK61M镁合金是国内领域应用广的镁合金之一,属于含锆镁合金,国内老牌号MB15镁合金(15号变形镁合金),该合金是在国外牌号ZK60A基础上做了很小范围调整而来,二者性能相差无几,镁合金中锆元素有诸多优点,其主要优点用作细化晶粒作用,增加了该合金的抗拉屈服延伸率等力学性能,使得ZK61M镁合金成为目前市面上认可的强度高的镁合金,另外锆元素可以减少热裂,耐腐蚀,耐高温,抗蠕变等诸多优点,更加大了ZK61M镁合金的使用范围,其锌含量在5%-6%之间,接近锌在镁合金重的固溶度,锌含量的加大起到了固溶强化的作用,同时锌含量大于1%加大了热裂倾向,对于焊接这块不利

(1)镁合金表面极易形成的氧化镁,不易清除干净,严重影响镀层结合力;

(2)镁的电化学活性太高,所有酸性镀液都会造成镁基体的迅速腐蚀,或与其它金属离子的置换反应十分强烈,置换后的镀层结合十分松散;

(3)镁板第二相(如稀土相、γ相等)具有不同的电化学特性,可能导致沉积不均匀;

(4)镀层标准电位远镁合金基体,任何一处通孔都会增大腐蚀电流,引起严重的电化学腐蚀,而镁的电极电位很负,施镀时造成针孔的析氢很难避免;

(5)镁合金铸件的致密性都不是很高,表面存在杂质,可能成为镀层孔隙的来源。

因此,镁板一般采用化学转化膜法先浸锌或锰等,再镀铜,然后再进行其它电镀或化学镀处理,以增加镀层的结合力。镁合金电镀层有Zn、Ni、Cu-Ni-Cr、Zn-Ni等涂层,化学镀层主要是Ni-P、Ni-W-P等镀层。

单一化学镀镍层有时不足以很好地保护镁合金。有研究通过将化学镀Ni层与碱性电镀Zn-Ni镀层组合,约35μm厚的镀层经钝化后可承受800-1000h的中性盐雾腐蚀。也有人采用化学镀镍作为底层,再用直流电镀镍能得到微晶镍镀层,平均结晶颗粒大小为40nm,因晶粒的细化而使镀层孔隙率大大降低,结构更致密。

电镀或化学镀是同时获得耐蚀性和电学、电磁学和装饰性能的表面处理方法。镁板缺点是前处理中的Cr、F及镀液对环境污染严重;镀层中多数含有重金属元素,增加了回收的难度与成本。由于镁基体的特性,对结合力还需要改善。

为什么AZ31B镁合金锻件需要先挤压再锻造,而ZK60A镁合金可以直接用铸锭来锻造了?下面迈格镁业小编为大家讲解下,方便大家系统的了解镁合金锻造方面的知识!

前面我们说过了关于AZ31B镁合金比60611铝合金还能锻,锻造压力也高,主要是材料内部结构为六方晶粒结构,比较稳定,流动性差,所以需要更大的锻造压力;那为什么AZ31B为什么不能直接用铸锭来锻造了,实在不行,加大锻造压力不可以吗?看完下面的介绍,你就知道了!

镁合金具有的密排六方晶粒结构造成了材料在强度上的异向性。以锻粗为例,试验显示镁合金材料的主要流动方向是垂直于缴粗方向,也就是材料往施力方向的侧方向流动。由于加工硬化,加上变形织构的形成,造成锻粗方向有较大的抗拉强度。在进行镁合金材料的锻造时应注意到材料的异向特性。希望锻件强度要具有各向同性时,锻造过程中应在不同方向上都能够产生足够的变形,以防止锻件强度产生各向异性。对每次锻造的变形量要进行合理控制,如果变形截面缩减率超过50%时,产生的各向异性将足以抵消上一次变形所产生的各向异性,使锻件不具备各向同性。同时,镁合金材料的各向异性也为锻件在某一特定方向要具备较佳的强度性能提供了有利的条件,在进行锻造工艺设计时,可以人为地将成形过程设计为能保持甚至加强该方向特性到终锻件。利用镁合金铸锭直接进行锻造,可以改变传统的采用一次挤压坯料来生产锻件的工艺流程,从而简化制备镁合金锻件的生产工艺,降低消耗。实际晶粒尺寸是决定镁合金铸锭是否可以进行直接锻造的主要因素。对于某些特定镁合金,如Mg-Zn-Zr系,向其中添加稀土元素钕和纪进行变质处理细化晶粒,从而可以得到合适的铸锭,直接锻造出性能合格的镁合金锻件。Mg-AL-Zn系合金的原材料来源广泛,生产成本低,因此被广泛用于制备镁合金锻件。不足的是,Mg-AL-Zn系合金铸件的实际晶粒尺寸不适合直接锻造成形,在锻造前对铸链进行预挤压处理以获得合乎要求的细晶组织,提高合金的可锻性。