H型鳍片管

- 面议

- 2021-08-14 11:17:02

- 凯能科技

- 其它

- H型鳍片管

- 山东青岛

- 法瑞方 13780641805

- 青岛凯能环保科技股份有限公司

信息介绍

详细参数

产品描述:

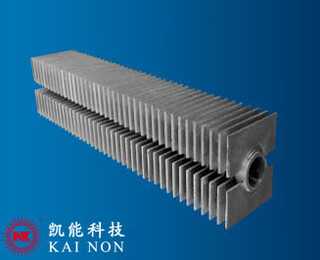

H型鳍片管是为了船舶动力装置排烟余热回收,充分利用余热,节能环保减排提高燃料利用率,而在系统烟道的尾部布置的强化换热元件。本实用新型涉及一种双H型鳍片管强化换热元件,其特征是:

1.鳍片对冲焊接在钢管表面

2.鳍片焊接部位接触采用多个锯齿形,受热面均匀焊接牢固,焊角成形均匀表面圆滑,无夹渣气孔焊瘤,焊透率达97%。

产品特点:

鳍片管是为了回收船舶动力装置排烟余热,有效提高燃料的利用率,而在系统烟道的尾部布置的强化换热元件。

双H型鳍片管在结构设计上,对管子的易结灰部位采取了分离式结构,克服了螺旋片管易积灰、堵灰、和燃气阻力的缺点,是螺旋翅片管的改进型产品。另外,鳍片管的肋片成悬臂梁结构,在脉冲气流的作用下,肋片发生振动更有利除灰的处理。

双H型鳍片管,一方面,扩展受热面可以增大传热系数,另一方面,扩展受热面单元具有自清灰功能,可以减缓烟尘在受热面上的沉积、堵塞和磨损,特别是减缓磨损可以确保受热面合理的使用寿命,是余热锅炉安全经济运行的基础。

产品优势:

一种新型双H型鳍片管强化换热元件,采用新型鳍片管焊接工艺,鳍片焊接部位接触采用多个锯齿形,受热均匀焊接牢固,焊接成形均匀表面圆滑,无夹渣气孔焊瘤,焊透率达97%。

鳍片管鳍片三点式焊接形式,制造双H型鳍片管强化换热元件所用材料20#钢、ND钢,碳含量和杂质含量低,焊接性好,因此鳍片管焊缝内在质量容易。构成鳍片管的管子和鳍片部分均有长度大、壁厚小的特点,特别是焊缝长度大,焊后焊缝部位会产生很大的纵向残余拉应力,焊缝远处的鳍片则受压应力作用,容易引起弯曲变形、波浪变形和扭曲变形。

鳍片管焊接结构中焊缝对称分布,由于先期焊缝产生的应力和变形对后续焊缝有影响,焊件的装配和焊接顺序不同,在生产过程中结构刚性的递增以及对焊接变形的影响也不同。如果焊接受热不均匀,焊缝收缩不一致会导致鳍片管产生弯曲变形和扭曲变形。同时,焊缝纵向收缩力也会使刚性较小的鳍片受压失稳即产生波浪变形。因此选择佳装配焊接顺序以选择残余变形量小的方案。

目前鳍片管焊接工艺的主要问题是鳍片波浪变形不符合要求。鳍片产生波浪变形的主要原因是焊接残余压应力过大,为了避免或降低波浪变形,使焊接残余压力值低于某一临界应力值,为此新型双H型鳍片管鳍片焊接部位采用多个锯齿形的办法,相当于减小鳍片管局部刚度,受热均匀从而减小了焊接过程中产生的压缩塑性变形量,使焊缝附近纵向残余拉应力降低,同时也大幅度降低了远离焊缝部分鳍片所承受的残余压应力,因此显著减小了鳍片波浪变形量。

试验结果:焊缝外观和熔深变形等符合技术条件要求,5米长小于1.5mm,鳍片管焊后鳍片弯曲变形、扭曲变形和波浪变形均得到了有效控制。

- 凯能科技

- H型鳍片管

- 特殊/专业锅炉

- 山东青岛

- 法瑞方

- 凯能科技

- 其它

- 是

- 常压

- 其它

- 其它

- 其它

- 其它

- 其它

- 其它

- 其它

H型鳍片管信息

-

青岛李沧空调移机面议

青岛李沧空调移机面议 -

室外游泳池加热水处理设备室内泳池加热设备厂家泳池水净化设备¥ 8000

室外游泳池加热水处理设备室内泳池加热设备厂家泳池水净化设备¥ 8000 -

彩钢压型警示牌设备配套围栏板机器使用广泛工程地铁市政道路¥ 22000

彩钢压型警示牌设备配套围栏板机器使用广泛工程地铁市政道路¥ 22000 -

自控旋转蜜蜂,自控,德润游乐在线咨询面议

自控旋转蜜蜂,自控,德润游乐在线咨询面议 -

云南曲靖耐火泥耐火骨料价格面议

云南曲靖耐火泥耐火骨料价格面议 -

摩擦系数试验器MXZ-1¥ 15800

摩擦系数试验器MXZ-1¥ 15800

VIP推荐信息

-

北京KT板制作展板喷绘易拉宝展架写真喷绘制作

北京KT板制作展板喷绘易拉宝展架写真喷绘制作 -

3M砂纸代理-3M授权经销代理-3M抛光液代理

3M砂纸代理-3M授权经销代理-3M抛光液代理 -

2019年越南国际太阳能展览会(TheSolarShowVietnam)

2019年越南国际太阳能展览会(TheSolarShowVietnam) -

国标井盖,成都高分子井盖,直径700井盖

国标井盖,成都高分子井盖,直径700井盖