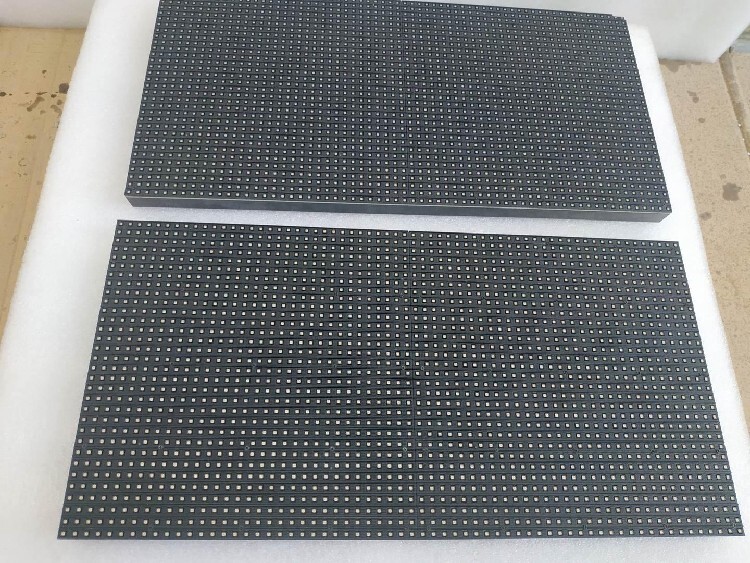

揭阳周边LED租赁屏,室内户外移动租赁屏

- 面议

- 2024-11-09 00:45:27

- LED租赁屏,室内户外移动租赁屏,二手led显..

- 喻女士 13510207058

- 深圳市众力达光电有限公司

信息介绍

详细参数

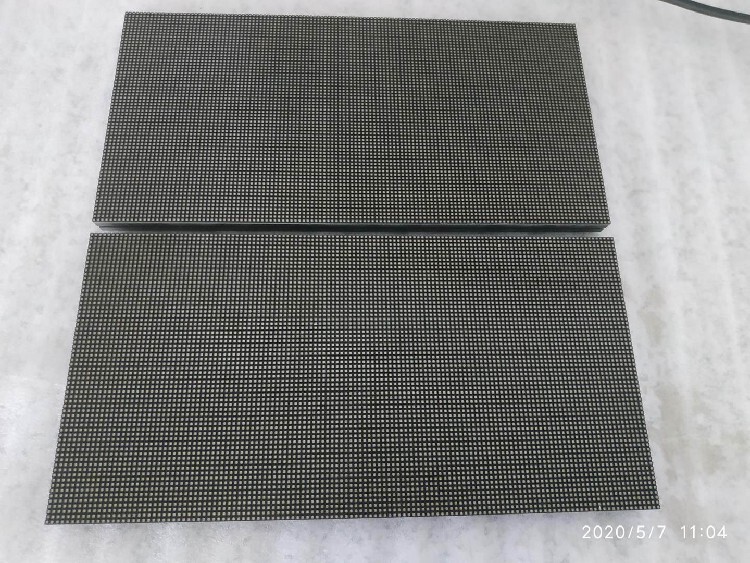

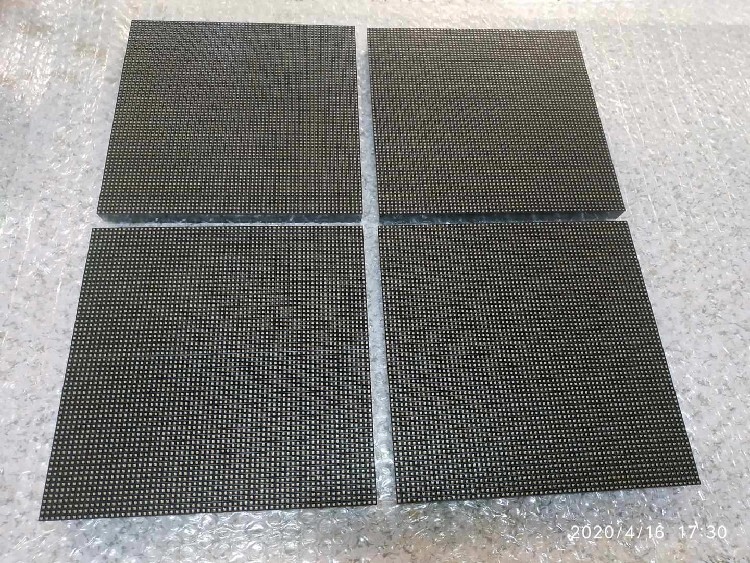

利用室内全彩系统缓解系统显示传输大量复杂数据存在的隐患,充分进行全真彩色还原。利用芯片完成数据分配显示任务,对接收数据进行脉冲输出转换,由8位(8bit)显示数据向12位的PWM转换,提升为4096(12bit)级灰度控制,实现屏幕显示非线性256级视觉灰度,充分营造全真色彩视觉享受。

随着二极管制与半导体的结合其生产材质与制作工艺逐步升级,突破了原有光亮、颜色的限制,大量应用蓝色二极管、发光二极管,提升了显示光亮度。进而提升了LED显示屏幕在室外环境中的优势,可适应不同显示要求,提升LED在不同环境中的有效价值。对于LED显示屏性能的评价是综合考量的结果,因其相关性能指标都是密切相关的,亮度、视角、分辨率等指标相互影响。当前在高密度、全彩色室内显示屏中利用表贴LED器件提升显示屏获的视角、亮度性能。

显示屏幕的对比度影响着视觉成像效果,高对比度,提升画面清晰度、颜色鲜亮,并有效地提升图像画质的细节质感、清晰程度、灰度等级。此外,对比度还对动态视频的分辨转换带来一定影响,高对比度可使肉眼更易于分辨动态图中的明暗转换过程。

采用LED光源进行照明,取代耗电的白炽灯,然后逐步向整个照明市场进军,将会节约大量的电能。近期,白色LED已达到单颗用电超过1瓦,光输出 25流明,也增大了它的实用性。

改变电流可以变色,发光二极管方便地通过化学修饰方法,调整材料的能带结构和带隙,实现红黄绿蓝橙多色发光。如小电流时为红色的LED,随着电流的增加,可以依次变为橙色,黄色,后为绿色。

LED的价格比较昂贵,较之于白炽灯,一只LED的价格就可以与几只白炽灯的价格相当,而通常每组信号灯需由上300~500只二极管构成。

早应用半导体P-N结发光原理制成的LED光源问世于20世纪60年代初。当时所用的材料是GaAsP,发红光(λp=650nm),在驱动电流为20 毫安时,光通量只有千分之几个流明,相应的发光效率约0.1流明/瓦。

70年代中期,引入元素In和N,使LED产生绿光(λp=555nm),黄光(λp=590nm)和橙光(λp=610nm),光效也提高到1流明/瓦。

90年代初,发红光、黄光的GaAlInP和发绿、蓝光的GaInN两种新材料的开发成功,使LED的光效得到大幅度的提高。在2000年,前者做成的LED在红、橙区(λp=615nm)的光效达到100流明/瓦,而后者制成的LED在绿色区域(λp=530nm)的光效可以达到50流明/瓦。

在LED业者中,日亚化学是早运用上述技术工艺研发出不同波长的高亮度LED,以及蓝紫光半导体激光(Laser Diode;LD),是业界握有蓝光LED专利权的重量级业者。在日亚化学取得蓝色LED生产及电极构造等众多基本专利后,坚持不对外提供授权,仅采自行生产策略,意图占市场,使得蓝光LED价格高昂。但其他已具备生产能力的业者相当不以为然,部分日系LED业者认为,日亚化工的策略,将使日本在蓝光及白光LED竞争中,逐步被欧美及其他国家的LED业者抢得先机,届时将对整体日本LED产业造成严重伤害。因此许多业者便千方百计进行蓝光LED的研发生产。

- LED租赁屏,室内户外移动租赁屏,二手led显..

- LED回收

- 喻女士