广告

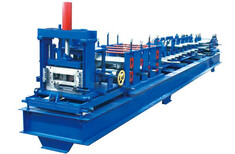

厂家全自动换型C型钢Z型钢设备现货供应机械设备

1/5

- ¥125000.00 ≥ 1台

- 2021-03-28 18:04:05

- 同丰

- 河北

- 全自动C型钢设备,全自动换型C型钢,Z型钢..

- 河北沧州

- 张经理 17717790720

- 泊头市同丰压瓦机械有限公司

信息介绍

详细参数

全自动C型钢机的改进 C型钢机是一套轧辊可生产多种规格C型檩条成品的单卷成型机组.该机主要由被动装料架、整平装置、冲孔装置、成型后切断装置、液压站、电脑控制系统等.本机采用自动飞锯冲孔,操作简便等特点.

工艺流程: 带钢从设备的尾部送入,经过各种压辊压制成C型钢从头部送出.传统工艺中,C型钢压制成型后需要人工进行定长切断,再搬运到冲孔设备按照客户要求的尺寸打孔,生产不能连续,效率不高.经过逐步改进生产工艺,终实现了全工艺过程自动控制,飞跃性地提高了生产效率,增加了客户设备的技术含量和附加值.

改进过程分三步完成.步改进,增加长度测量装置和无极成型切刀,当压制长度达到设定的长度时剪切动作,自动切断型材.第二步改进,加3台打孔的液压冲孔设备,可自动对中冲孔或自动调整冲边孔,无极成型切刀从中间切断,这样就形成了相邻两段C型钢的头、尾各两个边孔.第三步改进,无极成型后剪切磨具,可剪切C80-300任一型号C型钢,无需像以往每剪切一种型号的C型钢需更换一套切刀磨具,大大地提高生产力。第四步改进,自动换型设置,C80-300只需通过在PLC触屏面板上输入数据,设备就可自动调整板宽,无需人工操作,节省时间,提高生产力,.这样C型钢机就可以满足所有C型钢的要求了。

- 同丰

- 全自动C型钢设备,全自动换型C型钢,Z型钢..

- 压瓦机

- 河北沧州

- 张经理

- 同丰

- 河北

- 建筑工地

- 是

- 12M

- 11

泊头市同丰压瓦机械有限公司为你提供的“厂家全自动换型C型钢Z型钢设备现货供应机械设备”详细介绍

全自动换型C型钢信息

-

ADSS耐张金具单层丝耐张线夹电力金具批发/采购¥ 126

ADSS耐张金具单层丝耐张线夹电力金具批发/采购¥ 126 -

义马市母猪产床价格食盐是调味料也是养猪人的救命药面议

义马市母猪产床价格食盐是调味料也是养猪人的救命药面议 -

天津永久回收华为,三星手机配件小米手机卡托¥ 88

天津永久回收华为,三星手机配件小米手机卡托¥ 88 -

郑州宏德游乐供应新型游乐设备极速飞车,飘车¥ 50000

郑州宏德游乐供应新型游乐设备极速飞车,飘车¥ 50000 -

武汉护栏网厂家,公路护栏网安装,龙泰百川护栏厂¥ 22

武汉护栏网厂家,公路护栏网安装,龙泰百川护栏厂¥ 22 -

古县电缆回收市场价格¥ 41800

古县电缆回收市场价格¥ 41800