发明内容本实用新型的目的是提供一种起升控制系统用液压推动器接触器,实现更好地提 高桥式吊车起升机构的制动器控制系统的安全性,降低制动器故障率。 为解决上述技术问题,本实用新型的技术方案是 起升控制系统用液压推动器接触器,其特征在于,在液压推动器的动力回路上,采

用串联方式设置两套接触器触点。 所述的接触器线圈在控制回路中并联。 与现有技术相比,本实用新型的有益效果是有效地避免了由于接触器主触点粘 连或机械部分卡阻,接触器不能及时断开,使液压推动器无法得到控制的现象发生,提高桥 式吊车起升机构制动器电气控制系统的安全性,降低了制动器的故障率,取得了可观的经 济效益,使用效果良好。

线与受控制器控制控制回路电源1#、2#线采用并联方式连接,起到两台接触器同时吸合的目的。 为了避免由于接触器主触点粘连或机械部分卡阻,接触器不能及时断开,致使液 压推动器无法得到控制的情况,从而提高桥式吊车起升机构制动器电气控制系统的安全 性,也同时减少了因接触器故障而出现较长的处理时间,大幅度地提高了通用桥式吊车的 作业率。 本实用新型控制原理及元件动作如下 1、当桥式吊车起升机构制动器两台控制接触器在正常工作状态下,操作控制手柄 离开零位和回到零位时,由于两台制动器控制接触器K71、 K81线圈控制线采用并联方式连 接,这样可以使接触器线圈同时得电吸合和断电释放,元件动作为当操作控制手柄离开零 位时,1#、2#线受控制器控制使两台制动器接触器K71 、K81线圈同时得电,两台制动器接触 器K71、 K81主触头同时闭合,使T1S、 T2S、 T3S液压推动器三相动力电源接通,液压推动器 YTS电机转动,制动器正常打开,当操作控制手柄回到零位时,1#、2#线受控制器控制使两 台制动器接触器K71、 K81线圈同时失电,两台制动器接触器K71、 K81主触头同时断开,使 T1S、T2S、T3S液压推动器三相动力电源切断,液压推动器YTS电机停止转动制动器闭合,实 现了与一台制动器接触器控制同样的控制目的。 2、当桥式吊车起升机构制动器其中一台控制接触器出现主触点粘连或机械部分 卡阻等故障的工作状态下(例如控制接触器K71出现故障),操作控制手柄回到零位时, 1#、2#线受控制器控制使两台制动器接触器K71、K81线圈同时失电,接触器K71故障不能 及时断开,由于两台制动器接触器K71、K81的动力回路L21、L22、L23与液压推动器三相动 力电源T1S、T2S、T3S采用串联方式连接。此时接触器K81正常工作,制动器接触器K81主 触头断开,同样切断T1S、T2S、T3S液压推动器三相动力电源,使液压推动器YTS电机停止转 动制动器闭合,所以仍然可以达到断开液压推动器YTS的电源,达到制动器的正常工作,消 除因接触器出现主触点粘连或机械部分卡阻等故障发生的事故。 由上述分析可知吊车起升控制系统采用液压推动器接触器控制,可以防止由于 其中一台接触器主触点粘连或机械部分卡阻,接触器不能及时断开,致使液压推动器无法 得到控制的情况发生,这样连接的目的是提高桥式吊车起升机构制动器电气控制系统的 安全性,避免了重物高空坠落等严重的安全事故,也同时减少了因接触器故障而出现较长 的处理时间,大幅度地提高了通用桥式吊车的作业率。

处于通电的状态, 一旦吊车行至滑线接头处时,就有瞬间断电的现象发生,这时夹轨器立即

启动限制设备运动,运行中的设备惯性力受到约束,就有倾翻趋势;待过了滑线接头处后,

电源恢复供电,由于滞后现象存在,设备又无法立即恢复原运动,使设备无法正常运行,出

现保护装置与正常工作相互干扰的现象;由于液压缸漏油,电磁阀频繁工作(超出正常),

损坏率,使用可靠性受到影响限制;又由于备件组织受限等因素存在,使设备正常工作

受到很大限制,也增加了维修工作的难度。

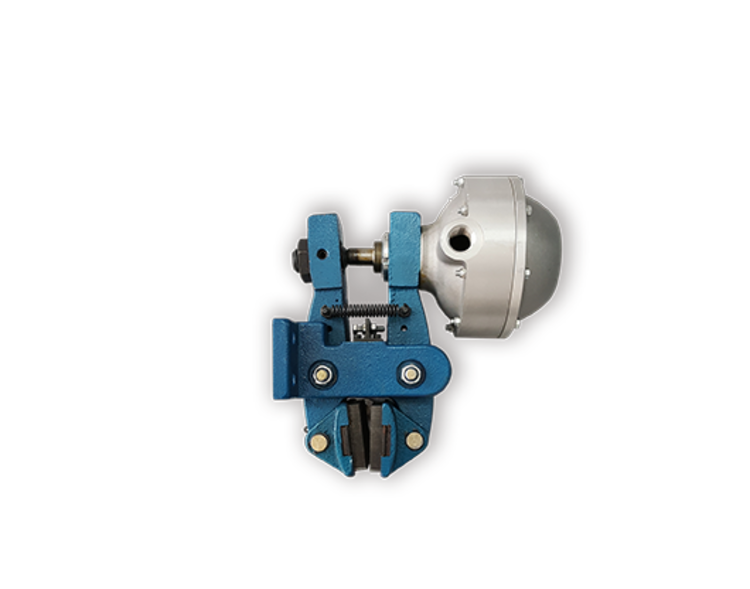

发明内容本实用新型克服了现有技术中的不足,提供了一种结构简单,操作方便,稳定可靠 的龙门吊夹轨器。 为了解决上述问题,本实用新型采用以下技术方案 —种龙门吊夹轨器,包括底板、夹臂、挡杆、夹紧螺栓和转轴,底板固定在龙门吊底 部靠近轨道的位置,底板上端设有挡杆,底板下端设有转轴,夹臂底端与转轴连接,夹臂头 部内侧设有凹槽,两个夹臂之间通过夹紧螺栓连接。 所述的凹槽的位置与轨道侧面的位置相对应,夹臂头部至凹槽底边的长度小 于轨道凹陷处的高度。 与现有技术相比,本实用新型的有益效果是 1、采用简单的机械结构设计,稳定可靠的锁定龙门吊车体,不会与正常工作发生 干扰,不损伤车体设备,正常生产。 2、本实用新型装置结构设计简单合理,不易损坏,寿命长,维修简单,从而节省了 维修成本,提高了企业效益。

具体实施方式

—种龙门吊夹轨器,如图1 图5所示,包括底板2、夹臂3、挡杆1、夹紧螺栓4和 转轴5,底板2固定在龙门吊底部靠近轨道6的位置,底板2上端设有挡杆1 ,底板2下端设 有转轴5,夹臂3底端与转轴5连接,两个夹臂3之间通过夹紧螺栓4连接。夹臂3头部内 侧设有凹槽,凹槽的位置与轨道6侧面的位置相对应,夹臂3头部至凹槽底边的长度小 于轨道6凹陷处的高度。 龙门吊车在行进时,本实用新型呈收起状态,如图1、图2所示,夹臂3通过其上方 的挡杆1卡紧而不能落下。当龙门吊车停止运动并需要用本实用新型固定时,将挡杆1和 夹紧螺栓4卸下,如图3所示,由于没有了挡杆1的阻挡,夹臂3绕转轴5落下,夹臂3头部 的凹槽卡在轨道6沿上,如图4、图5所示,用夹紧螺栓4将两个夹臂3固定住,龙门吊车被 紧固在轨道6上。

权利要求一种龙门吊夹轨器,其特征在于,包括底板、夹臂、挡杆、夹紧螺栓和转轴,底板固定在龙门吊底部靠近轨道的位置,底板上端设有挡杆,底板下端设有转轴,夹臂底端与转轴连接,夹臂头部内侧设有凹槽,两个夹臂之间通过夹紧螺栓连接。

2. 根据权利要求1所述的龙门吊夹轨器,其特征在于,所述的凹槽的位置与轨道侧面 的位置相对应,夹臂头部至凹槽底边的长度小于轨道凹陷处的高度。

专利摘要本实用新型涉及一种龙门吊夹轨器,包括底板、夹臂、挡杆、夹紧螺栓和转轴,底板固定在龙门吊底部靠近轨道的位置,底板上端设有挡杆,底板下端设有转轴,夹臂底端与转轴连接,夹臂头部内侧设有凹槽,两个夹臂之间通过夹紧螺栓连接。该装置结构简单,操作简便,准确有效的固定龙门吊车体,保障了设备和工作人员的安全。

如何调整液压推杆制动器?

在制动器上方有一条长螺杆,两端分别位于两瓣制动瓦上方,其中一端还经一些杠杆机构与推动器相连。简单的调整方法是将所需刹车的马达断电(拆除马达接线盒内的接线,但是同时要注意调整过程中会完全松开刹车),仅将推动器电机加电(一般设计是同时得电),工程机械编辑分析此时调整前述长螺杆一端的螺帽,使得刹车可完全分离,推动器电机断电时,机构回退能使制动瓦抱紧即可

经过计算得到:如果以4t的起吊重量作为轻重载的分界点,“重载区”的作业面积只占“轻载区”作业面积的18%。

而且在工地对塔机的实际运行情况统计,一台配备8t起升机构的塔机,真正起吊4t以上载荷的工况是非常少的。

通过以上的分析有:

塔机的起吊能力减半,80%以上的工况不受影响。

这就给我们提供了一个思路:如果把现有的由一台电动机和一台变频器控制的变频起升机构改变成功率减半的两台电动机和两台小变频器来共同驱动的话,即使有电机或者是变频器出现故障,塔机在绝大部分情况下还是可以照常工作的。这样就大大减少了主机厂的售后服务压力,对用户也十分有利。

对于塔机这种特殊的起重机,如果起升机构采用双变频起升方案就可以:

轻载时,单电机运行,可以达到节能和延长系统寿命的目的;

有一变频器损坏时,可单电机工作,系统将自动断开故障回路,能做到对系统不停机维修,大大地减少了塔机生产厂的售后压力;

有一台电动机出故障后,同样可采用单电机工作方式,在绝大部分工况下不影响塔机工作;

重载下,双电机工作,以的变频性能满足塔机的操作要求;

各功率部件变小,减少了维修成本与难度。

该系统已经过严格的检测和工业考核,性能达到了设计要求。我们以为,本文所讨论的双变频起升机构是为我国塔机行业在变频调速技术的应用上找到了一条可行的新思路,这对提升我国的塔机技术水平、提高系统的可维护性、降低主机厂的售后服务压力以及减小与国外同行的技术差距都有重要的积极意义。

常规变频起升机构

1.结构介绍

变频调速技术在塔机各传动机构的应用在我国已经有近10年的时间,虽然取得了一些成功的应用经验,并且也有不少的变频起升机构现在正在工地正常运行,但与其他行业相比,变频调速技术在塔机上的应用还远远未达到应有的程度,其中有成本的原因,也有技术的原因。

国内和国外目前所采用的典型方案,从技术上来讲,大同小异,不同点在于:

(1)变频器的品牌不同,其采用的控制回路不同;

(2)系统是开环(不带PG)或者是闭环(带PG)

(3)机械结构的形式的不一样:L型布置、п型布置或一字型布置等;

(4)减速机的类型不一样,如:圆柱齿轮减速机或行星减速机;是定速比或可变速比等。

就传动控制技术而言,以上所述差异并未涉及控制方式的改变,均为采用一台变频器控制一台电动机进行调速的典型模式,也可称其为常规变频起升机构。在所有的这些常规变频机构中, LIEBHERR公司在EC-H型塔机上装配的变频起升机构的特点为,它采用250V电动机和与之匹配的变频器,配置可变速比的减速机,L型布置。该方案具备较好的起升速度特性,其缺点是系统成本高,而且部件通用性差。

2.常规变频起升机构的设计要点

(1)电动机极数和功率的校核

当起升机构的基本参数(如:大起重量、高工作速度等)给定后,就要对电动机的极数和功率进行确定和计算,其设计要点是:

a)电动机输出转速应小于3000转/分(由减速机输入级的工作转速限制);

b)系统高工作频率应小于100Hz(频率越高,电动机的损耗功率就越大,将破坏恒功率特性,起吊能力大幅度降低而无实际应用价值);

c)电动机额定转矩用于校核大起重量(考虑总传动比、效率、倍率等);

d)电动机的额定功率用于校核高速时的起重量(考虑总传动比、效率、倍率等,如果频率接近100Hz,应考虑有效功率降低10~15%)。

在选择电机功率时,根据以上的条件就能基本确定减速机的减速比与电动机功率和极数。

(2)电控系统的设计

a)变频器的选取

当系统的电动机确定后,就可着手进行控制系统的设计。是变频器的选型。现在市场上的国内外变频器品牌不少,控制水平和可靠性差别较大,技术上大体可分为V/F控制、矢量控制和DTC直接转矩控制三种。用于塔机的起升机构,建议好选用具有矢量控制功能或者是具有DTC直接转矩控制功能的变频器,这样的变频器品牌较多,设计者可根据自己的熟悉程度、技术支持力度、其他行业厂的使用情况等因素来选择。

由于变频器品牌的不同,相同功率下变频器的过载能力和额定电流值也不完全一致。所以,选择变频器容量时,不单要看额定功率的大小,还要校核额定工作电流是否大于或者等于电动机的额定电流,一般的经验是选择变频器的功率大于电动机功率10~30%左右。

b)能耗电阻的选取

作为起重用变频系统,其设计的在于电动机处于回馈制动状态下的系统可靠性,因为这种系统出故障往往都发生在重物下降时的工况,如溜钩、超速、过压等。也就是说重物下降工况时变频系统的性能好坏将直接影响整个起升机构能否安全运行。这就要求设计人员清楚地了解变频传动系统的回馈工作过程,才能做到心中有数。

定钳式和浮钳式盘式制动器的优点主要有:

1、定钳式和浮钳式盘式制动器工作表面为平面且两面传热,圆盘旋转容易冷却,不易发生较大变形;

2、定钳式和浮钳式盘式制动器无助势作用,制动器效能受摩擦系数影响小,制动性能较为稳定;

3、定钳式和浮钳式盘式制动器制动盘沿厚度方向热膨胀量小,即使长时间使用后制动盘因高温膨胀,也会使制动作用增强;

4、定钳式和浮钳式盘式制动器容易实现自动调整间隙,维修简便。

汽车制动系统工作原理是什么?

目前大部分小型车都采用液压制动,因为液体是不能被压缩的,能够几乎的传递动力,基本原理是驾驶员踩下刹车踏板,向刹车总泵中的刹车油施加压力,液体将压力通过管路传递到每个车轮刹车卡钳的活塞上,活塞驱动刹车卡钳夹紧刹车盘从而产生摩擦力令车辆减速

盘式制动器靠什么来制动?轴向压力。

“盘式制动”和“鼓式制动”就是“盘式刹车”和“鼓式刹车”,区别为:

1、鼓式刹车是在轮毂里装设二个半圆型的刹车片,用“杠杆原理”使刹车片与轮鼓内面接触而发生摩擦而制动。盘式刹车以刹车卡钳控制两片刹车片去夹住轮子上的刹车碟盘。在刹车片夹住碟盘时,其二者间会产生摩擦。

2、鼓式刹车的刹车系统可以使用较低的油压,鼓式刹车在受热后直径会增大,会发生刹车反应不如预期的情况。盘式刹车散热性优于鼓式刹车,连续踩踏刹车时不会造成刹车衰退而使刹车失灵。盘式刹车左右车轮的刹车力量比较平均,刹车盘具有较好的排水性,能降低水或泥沙造成刹车不良的现象。

鼓式刹车的手刹机构安装容易,有些后轮装置盘式刹车的,另在刹车盘中心部位安装鼓式手刹。刹车的踩踏力道不好控制,不利于急刹动作。盘式的刹车片与刹车盘之间的摩擦面积比鼓式刹车要小,所以在刹车力量上较弱,为改善刹车力量的缺点,需较大的踩踏力或是加大油压来提高刹车力、鼓式刹车的零件加工较为简单,制造成本低廉,但构造零件多。盘式刹车构造简单,维修更容易,但是刹车片磨损大,更换频率高

盘式制动器和鼓式制动器区别如下:

1、外形不同。盘式制动刹车片(碟)分为普通盘式和通风盘式,形状如盘形;鼓式制动刹车有一形状类似铃鼓的铸铁件,称为刹车鼓。

2、应用范围不同。盘式制动一般应用于中轿车中,鼓式制动主要应用于普通轿车。

3、反应速度不同。盘式制动刹车系统反应较快,鼓式制动刹车系统反应较慢。

本公司,是一家以主营液压推动器制动器,电力液压块式制动器,气动液压盘式制动器,电力液压推动器企业。焦作市制动器厂是集各种电力液压制动器、电力液压推动器、盘式制动器、电磁制动器的研制、生产、销售与服务的一体化制造企业。历史悠久,主要使用于起重、冶金、矿山、水利、港口、码头、建筑、电力、机械、化工等多个行业。

从成立至今,经过不断地探索创新,进入市场多年来,生产销售的产品覆盖了国内近三十多个省市。焦作市制动器以的队伍、严谨的管理、的设备,致力打造为制动器及相关产品行业的导航者。我们坚持人