美国法如Faro便携式三坐标FAROEdge广东总代理

- ¥1.00 ≥ 1台

- 2020-04-21 15:31:02

- 820*580*1100mm

- 压铸

- 便携式三坐标关节臂,美国法如三坐标,关节..

- 广东东莞

- 钟小姐 13332612075

- 广东精谱实业有限公司

信息介绍

详细参数

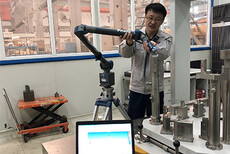

KINGPARTS(日本精铸名企)利用FARO EDGE生产难题

脱蜡铸造是一项模具零件工艺,近几年在制造商中日渐流行,该工艺适合在短时间内生产小批量产品的情况。这项技术通过多个步骤能够复制复杂精细的金属物体,能够组装数个模具零件成一件产品,铸造后不再需要进行机械加工流程。

Kingparts 株式会社是一家利用脱蜡铸造工艺(在法国也被称为“cireperdue”)生产精密零件的公司。这家零件生产商成立于1964年,总部设在日本广岛县的福山市。Kingparts的大优势是其能够掌握脱蜡铸造工艺各个阶段中的技术。该公司处理从开始到结束的整个生产流程,开始是设计金属模具,然后是制模、浇铸、精加工和交付。所生产的零件一般用于诸如一般工业机械、电子和电气产品、机床、医疗设备、汽车、飞机、测量仪器、食品生产设备和设备等领域。Kingparts的另一项优势体现在该公司的箴言之中-通过满足客户的需求,创造脱蜡铸造工艺的无限可能。这有时涉及到向要求小批量生产、迅速交付以及削减成本的企业供应产品。

问题:质量中的形状测量

为了努力改善铸造技术,Kingparts近几年在研发领域投入了巨资。通过购买新的蜡模制造机、砂芯烧结炉、真空热处理炉和熔芯设备,该公司加大了在资本投资方面的支出。这种密集的投资收到了成效,研发出了一种使用陶瓷芯的全新压铸技术。这项技术的研发花了大约3年时间,因为该公司要不同程度的技术难题—包括压合模具和芯的精度以及控制芯的弯曲度。随着技术问题得到解决,Kingparts取得了一定的成功,对于这项新铸造技术的兴趣也立即上升,该公司开始接到来自新老客户的大量订单。

但新问题又出现了。Kingparts要测量物体上零件的复杂曲面以控制质量,这就要求实施测量解决方案。当时,Kingparts拥有几台龙门式测量机来进行三维测量。这些机器的缺点是无法捕捉曲面不规则物体的所有细节。因此,Kingparts选择将测量工作外包出去。这一过程证明是耗费时间的,并且对产品研发而言也是累赘。

由于采用新压铸技术后生产速度加快,对于三维测量的需求上升。由于预计订单增长,Kingparts日益需要拥有自己的非接触式测量设备,这一设备将使其能够自行进行质量检查。该公司随后决定购买FARO Edge —这是一款便携式三维测量臂,拥有多个旋转轴,媲美人类手臂的多用途性。

解决方案:新的功能和好处

凭借FARO Edge, Kingparts的技术人员能够测量无法用传统工具捕捉的物体。这对质量改进有着的积极影响,因配置非接触式三维测量臂能够进行复杂精细的制模,从而利于的压铸复制。过去采用传统的龙门式测量工具需要将物体进行翻转、旋转或在夹具的辅助下进行测量。重复进行基准测量也是有必要的。

但FARO Edge的便携性和灵活性使得累赘的流程不再需要。这大大提高了测量流程的效率并减少了测量时间。像夹具的存储空间、生产时间延长以及成本等问题也得到化解。此外,随着能够在公司内部进行测量,Kingparts还享受到其他好处,诸如节省时间和成本,公司不必再将测量工作外包出去。展望未来Kingparts株式会社生产控制部的Kimura先生表示,“在过去两个月内,我们已看到FARO Edge使得我们能够进行精密测量。现在,我们需要让自己熟悉如何在大批量生产期间以更高的效率进行精密测量。”事实上,Kingparts正开始意识到需要有的员工来管理所有测量工作。在引入FARO Edge时,Kimura先生和Yamate先生(来自Kingparts的工艺部)学习了测量技能并在有需要的情况下进行测量工作。展望未来,该公司将着手改革以更好地满足客户需求。Kimura先生表示:“我们两个已无法继续在空余时间操作FARO Edge,因为需要测量的零件数量正不断增多。为了能够进行大批量生产,我们现在需要人员来进行测量工作,并尽快向他们提供内部培训。”

FARO Edge的功能扩大了Kingparts的产品种类,包括拥有不规则表面的物体。展望未来的可能性,Kimura先生说道,“现在我们可以对诸如涡轮机和陶瓷芯等物体进行鉴定了。这在以前凭借传统技术是无法实现的。我正期待将这一技术应用于下一个涉及测量拥有不规则曲面的模具或产品(诸如机翼)的项目。” Kimura先生正热切希望承担涉及使用非接触式三维测量仪器的新工作,他补充称,“我们已接到要求我们实施逆向工程的订单。虽然目前项目很少,但我期待未来在这一新的领域越来越多地使用FARO Edge。”

- 便携式三坐标关节臂,美国法如三坐标,关节..

- 三坐标测量机

- 广东东莞

- 钟小姐

- 820*580*1100mm

- 压铸

- 便携式三坐标测量机

Faro中国信息

-

周口安检机厂家哪里有歌舞厅安检机直销报价¥ 10

周口安检机厂家哪里有歌舞厅安检机直销报价¥ 10 -

个人收购天珠双旗纪念币现金交易面议

个人收购天珠双旗纪念币现金交易面议 -

手扶拖拉机改装除雪机¥ 58000

手扶拖拉机改装除雪机¥ 58000 -

砂浆快速管卡面议

砂浆快速管卡面议 -

自动计算青岛路博LB-506型五组分汽车尾气分析仪¥ 8000

自动计算青岛路博LB-506型五组分汽车尾气分析仪¥ 8000 -

嫁接葡萄苗、嫁接葡萄苗厂家直销¥ 4

嫁接葡萄苗、嫁接葡萄苗厂家直销¥ 4

VIP推荐信息

-

厦门Q55超小型电感式接近开关,超小型电感式接近开关价格

厦门Q55超小型电感式接近开关,超小型电感式接近开关价格 -

哈尔滨M4超小型电感式接近开关,超小型电感式接近开关电话

哈尔滨M4超小型电感式接近开关,超小型电感式接近开关电话 -

湖州D4超小型电感式接近开关,超小型电感式接近开关价格

湖州D4超小型电感式接近开关,超小型电感式接近开关价格 -

烟台M5超小型电感式接近开关,超小型电感式接近开关厂家

烟台M5超小型电感式接近开关,超小型电感式接近开关厂家