“TJKJ”牌石墨电极生坯,贵州高功率石墨电极焙品型号

- 面议

- 2025-02-10 02:23:00

- 石墨电极焙品,石墨电极生坯,石墨化电极坯

- 阮训彬 18960522202

- 炭基科技(三明)有限公司

信息介绍

详细参数

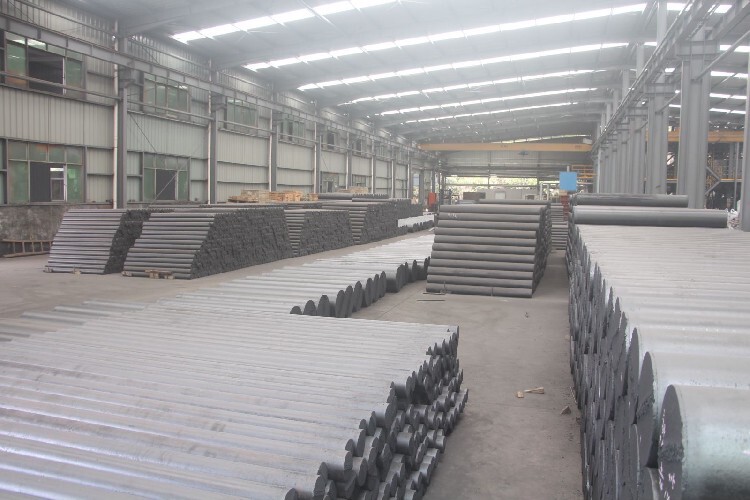

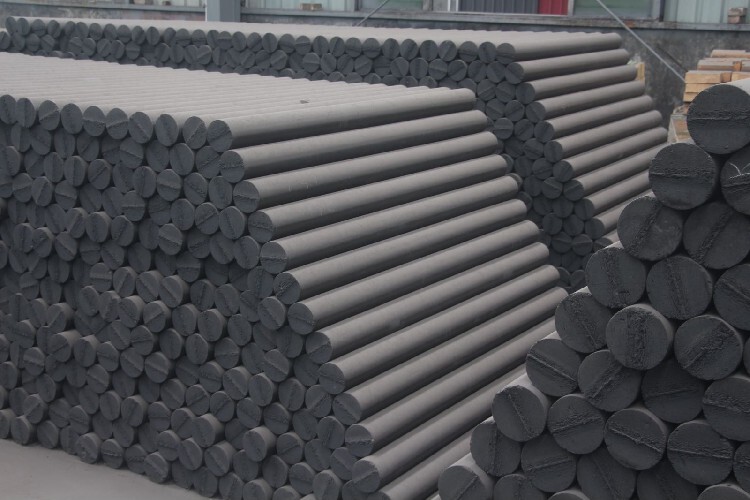

石墨电极焙烧品,包括制造功率石墨电极,高功率石墨电极和普通功率石墨电极的炭素焙烧品。生产的石墨电极焙烧品的生产工艺为挤压成型,其质量优于YB-TO99-1977标准,其大特点是体积密度大,抗压强度高,电阴率低,易石墨化。石墨成品率高,在全国有较高的声誉。

焙烧:什么是煅烧?烘焙的目的是什么?

焙烧是压型后的生制品在加热炉内的保护介质中,在隔绝空气的条件下,按一定的升温速度进行加热的热处理过程。

机械加工:炭素制品为什么要进行机械加工?

(1)整形的需要,具有一定的尺寸和形状的压型后的炭素生制品,在焙烧和石墨化过程中发生不同程度的变形、碰损,同时其表面还粘结着一些填充料,如果不经过机械加工就不能使用,因此对产品整形,加工成规定的几何形状。

(2)使用的需要,按照用户的使用要求进行加工。如电炉炼钢的石墨电极需要连接使用,在产品两端车制成螺纹孔,然后用特制的带螺纹的接头将两根电极连接起来使用。

(3)工艺上的需要,有的产品要根据用户使用上的工艺需要,加工成特殊的形状和规格,甚至要求较低的表面粗糙度。

电极焙烧的温度制度:

1.选择测温点是要素

选择曲线运行控制测温点应选火道烟气温度敏感的点,但对于敞开式环式焙烧炉来说就是热烟气在火道内下去,再返上来的转弯的位置。也有人将热电偶插在紧靠火道个火孔外侧的料室中。依据选择的测温点来确定升温曲线。

2.制定曲线应注意几点

(1)根据产品在焙烧过程不同温度阶段的物理化学反应制定曲线。

(2)根据毛坯的种类和规格、成型方式制定曲线。

毛坯的直径愈大,其升温速度要慢些;大规格的挤压毛坯要比同规格振动毛坯要慢些;生坯体积密度高的要比体积密度低的慢一些;细颗粒结构的要比粗颗粒结构的慢一些;浸后产品升温速度可以快些。

(3)根据炉子的结构制定曲线。

每台炉子温度场分布的不同,炉室工作区的上下高度上、前后和左右都存在着温度差。这温差实际上在整个加热过程都在持续着,仅在恒温阶段才能逐渐缩小。制定曲线考虑炉子本身结构特点。

(4)根据填充料的种类和燃料种类特性制定曲线。

3.电极毛坯焙烧冷却也是温度制度中一个关键阶段

国外的焙烧曲线降温是曲线的一个组成部分,而我们国内的曲线大多都没有降温,只是要求出炉温度不能300℃。实际中往往做不到,毛坯出炉时温度达到600℃以上,电极心部温度还在700-800℃以上。因毛坯与外部介质之间存在温差,所以会同时出现不同值的体积变化和不同速度的收缩。这就会造成热应力的产生,此应力值与温差成正比。当产生的应力超过毛坯材料的断裂强度时,便会发生结构的局部破裂或整个毛坯断裂。有的毛坯高温出炉后检查时虽没有看到裂纹,但由于制品内部已有裂纹,在石墨化工序就会表现出来。因此焙烧工序的冷却重视。

应用领域:

(1)用于电弧炼钢炉;电炉炼钢是石墨电极的使用大户。我国电炉钢产量约占粗钢产量的18%左右,炼钢用石墨电极占石墨电极总用量的70%~80%。电炉炼钢是利用石墨电极向炉内导入电流,利用电极端部和炉料之间引发电弧所产生的高温热源来进行冶炼。

(2)用于矿热电炉;矿热电炉主要用于生产工业硅和黄磷等,其特点是导电电极的下部埋在炉料中,在料层内形成电弧,并利用炉料自身的电阻所发出的热能来加热炉料,其中要求电流密度较高的矿热电炉需用石墨电极,例如每生产1t硅需消耗石墨电极约100kg,每生产1t黄磷需消耗石墨电极约40kg。

(3)用于电阻炉;生产石墨制品的石墨化炉、熔化玻璃的熔窑和生产碳化硅用的电炉等都属于电阻炉,炉内所装物料既是发热电阻又是被加热对象,通常,导电用的石墨电极嵌入电阻炉端部的炉头墙中,用于此处的石墨电极不连续消耗。

(4)用于制备异型石墨产品;石墨电极的毛坯还用于加工成各种坩埚、模具、舟皿和发热体等异型石墨产品。例如,在石英玻璃行业,每生产1t电熔管,需用石墨电极坯料10t;每生产1t石英砖,需消耗石墨电极坯料100kg。

石墨电极是电炉炼钢的重要高温导电材料,通过石墨电极向电炉输入电能,利用电极端部和炉料之间引发电弧产生的高温作为热源,使炉料熔化进行炼钢。其他一些冶炼黄磷、工业硅、磨料等材料的矿热炉也用石墨电极作为导电材料。利用石墨电极优良而特殊的物理化学性能,在其他工业部门也有广泛的用途。

浸渍是将炭材料置于压力容器中,在一定的温度和压力条件下将液态浸渍剂沥青浸入渗透到制品电极孔隙中的工艺过程。目的是降低制品气孔率,增加制品体积密度和机械强度,改善制品的导电和导热性能。

浸渍的工艺流程及相关技术参数是:焙烧坯——表面清理——预热(260-380℃,6-10小时)——装入浸渍罐——抽真空(8-9KPa,40-50min)——注沥青(180-200℃)——加压(1.2-1.5MPa,3-4小时)——返沥青——冷却(罐内或罐外)

石墨电极加工分为电极本体和接头两个立加工过程。

本体加工包括镗孔与粗平端面、车外圆与精平端面和铣螺纹3道工序,圆锥形接头的加工可分为6道工序:切断、平端面、车锥面、铣螺纹、钻孔安栓和开槽。

电极接头连接方式:圆锥形接头连接(一吋三扣和一吋四扣)、圆柱形接头连接、凹凸连接(公母扣连接)

加工精度的控制:螺纹锥度偏差、螺纹螺距、接头(孔)大径偏差、接头孔同轴度、接头孔垂直度、电极端面平整度、接头四点偏差等。用环规和板规等检查。

成品电极的检查:精度、重量、长度、直径、体积密度、电阻率、预装配合精度等。

- 石墨电极焙品,石墨电极生坯,石墨化电极坯

- 石墨

- 阮训彬