湖南逆向设计品牌

- ¥1111.00

- 2025-02-08 01:35:22

- 逆向设计,中观三维,creaform逆向抄数

- 范健良 15253719020

- 济宁邦力工程机械有限公司

信息介绍

详细参数

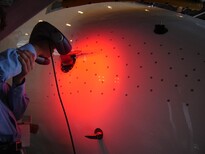

接触式三坐标测量机(Coordinate Measure Machine,CMM)可谓接触式测量的代表。接触式三坐标测量机通常是基于受力变形的原理,通过探头测取三维几何坐标数据。操作者事先设计规划好测量途径与方式,三坐标测量机便会按照所的路径测取三维几何坐标数据。一般来说,接触式三坐标测量机测量较稳定,易于定位,测量精度高,对被测物体的材质和色泽没有特殊要求。其主要缺点是测量效率低,测量探头的半径进行补偿,并且有可能会出现探头测不到的盲区。使用自动测量还有较多的参数决定,包括探头形状和大小、扫瞄间隔、步进距离、误差容许量、扫瞄速度、扫瞄方向等,这些都过分依赖操作者的经验,特别是在测量复杂产品零件时,确定优的采样策略和路径较困难。另外,由于存在测量力,接触式三坐标测量机无法在一些软质表面进行测量。

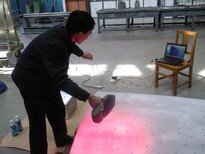

非接触式测量根据测量原理的不同,大致有光学测量、超声波测量、电磁测量等方式。在逆向工程中为常用是较为成熟的光学测量方法。其可分为:①基于光学三角形原理的激光扫描法,即三维扫描仪;②基于相位偏移测量原理的莫尔条纹法;③基于工业CT断层扫描图像法;④立体视觉测量方法。使用非接触测量产品零件测量速度快,不需要进行探头半径补偿。由于不存在测量力,可对橡胶、油泥、人体头像或超薄形物体进行扫描。但工件坐标定位较困难,测量精度较低,陡峭面不容易测量,另外被测产品零件表面特征(颜色、反光度、粗糙度、形状等)对测量的精度影响较大。

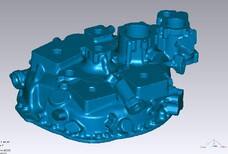

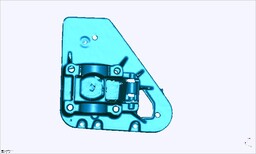

将分割后的三维数据在CAD系统中分别做表面模型的拟合,并通过各表面片的求交与拼接获取零件原形表面的CAD模型。

经过逆向工程软件提取的高阶曲面,输出至三维建模软件中。如UGS、proe、catal、solidworks等软件中,对高阶曲面进行实体编辑。

因为,只有实体格式数据,才可以应用于实际的生产、加工中。所以,这个步骤是不需实现。在建模软件中有高阶曲面缝合功能,可以将高阶曲面进行精度控制缝合,实现实体模型构建。

对于对称模型,一般采用镜像制作方式。前期点云数据提取时,只需要采集一般的点云数据,在特征提取过程中,同样只提取一般曲线特征与一般曲面特征。在高阶曲面缝合之后,找准基准对称轴,将一般的特征镜像获取另一半特征数模。如此一来,计算与提取特征的时间缩短、终获取零部件原型CAD数模对称。

- 逆向设计,中观三维,creaform逆向抄数

- 机械项目合作

- 范健良