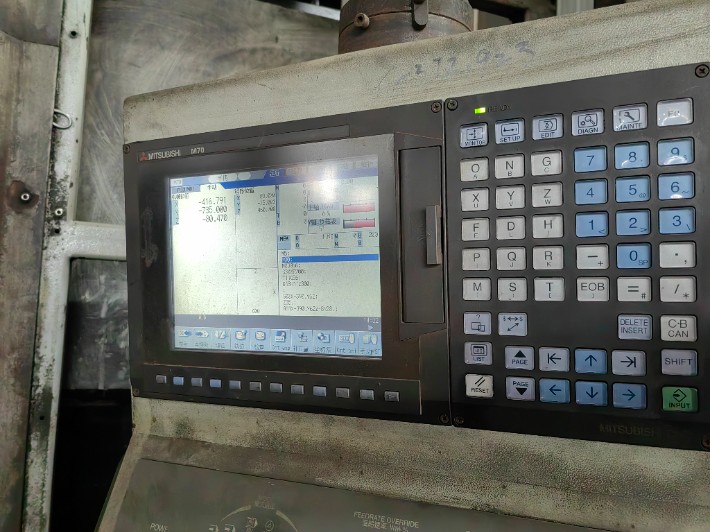

三菱M70系统刀库乱刀故障分析研究

- 面议

- 2024-12-19 08:52:02

- 台湾

- 吉辅

- 刀库维修部件供应,刀库改造升级,刀库维修..

- 陈芮 18566222816

- 深圳市恒昌荣机电设备有限公司

信息介绍

详细参数

三菱系统加工中心刀库乱刀问题,主要源自刀具管理不当、刀具使用不规范以及机器故障等几大原因。针对这些问题,有效的解决方法包括建立详细的刀具清单、按规定位置存放刀具、并定期进行清点,以确保刀具管理的有序性。同时,加强刀具使用培训,引导操作人员规范使用和维护刀具,能够显著降低因操作不当导致的乱刀现象。此外,及时维护机器设备,并在必要时联系人员进行维修,是预防机器故障导致乱刀的重要措施。综上所述,通过优化刀具管理流程、提升操作人员技能水平以及加强设备维护,可以有效解决三菱系统加工中心刀库乱刀问题,提升生产效率和加工质量。建议企业重视这些方面的改进,以实现更稳定、的生产运行。

表1 三菱系统加工中心刀库乱刀原因及解决方法

原因 | 解决方案 |

刀具管理不当 | 建立刀具清单、按规定位置存放、定期清点 |

刀具使用不规范 | 加强刀具使用培训、引导规范使用和维护 |

机器故障 | 及时维护机器设备、联系人员维修 |

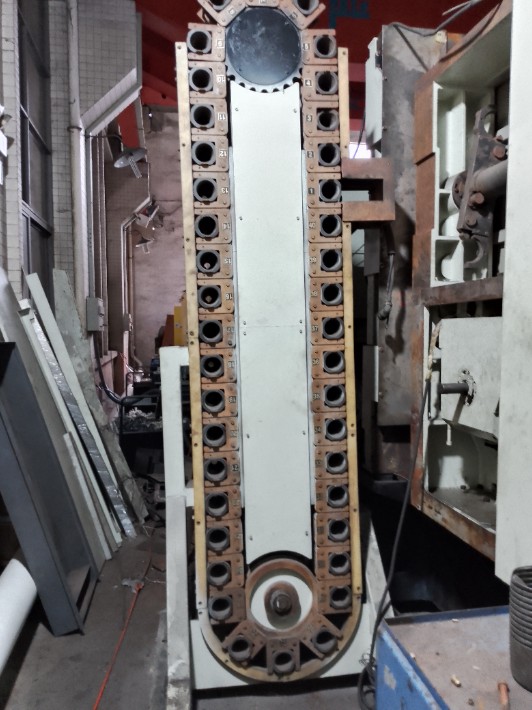

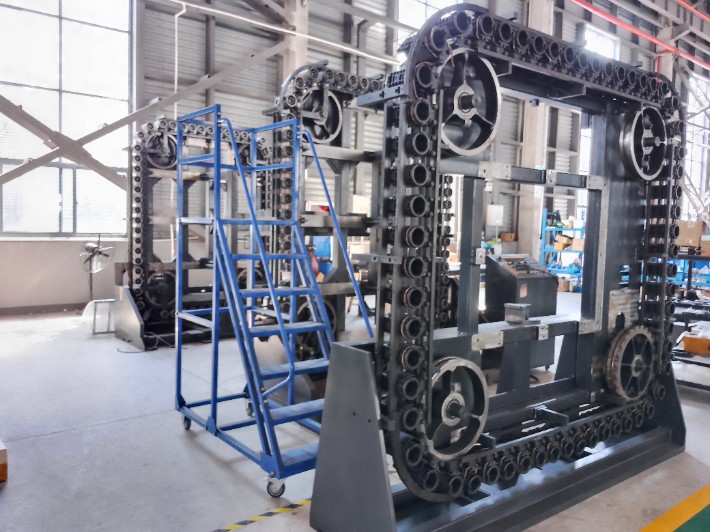

二、 系统刀库简介

表2 三菱系统刀库乱刀的危害

三菱系统刀库乱刀的危害 | 描述 |

降低使用效率 | 刀具乱放导致使用时需要查找,影响操作速度 |

安全隐患 | 刀具的乱放可能对操作人员和设备造成伤害 |

影响产品质量 | 刀具磨损和损坏导致加工精度下降,影响产品质量 |

针对三菱系统刀库乱刀问题,所提出的处理技术显现了系统化的解决方案。从分类整理到专人管理,再到使用管理软件,这一系列措施不仅有助于恢复刀库秩序,更能提升刀具管理的效率和准确性。分类整理能够确保刀具的有序性,为快速选取和替换奠定基础;专人管理则通过编号、储存、检查和记录,实现了对刀具全生命周期的监控;而管理软件的应用,无疑将刀具管理推向了智能化时代,便于追踪和及时响应。这些技术不仅解决了眼前的乱刀问题,更为企业长远发展提供了有力支持。建议在此基础上,进一步加强员工培训,提升其对刀具管理重要性的认识,同时定期评估管理效果,不断优化管理流程,以适应不断变化的生产需求。

表3 三菱系统刀库乱刀的处理技术

三菱系统刀库乱刀的处理方法 | 描述 |

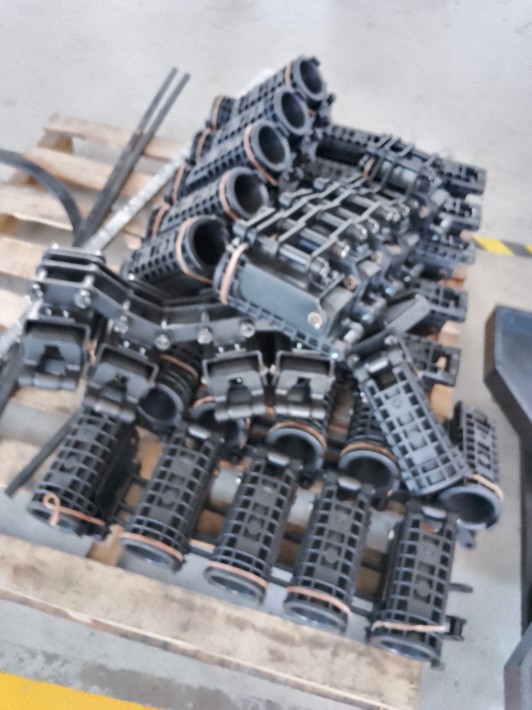

分类整理 | 将刀具按类型、规格等进行分类,使用标签标识 |

专人管理 | 专人对刀具进行编号、储存、检查和记录 |

使用管理软件 | 利用软件对刀具进行储存、查询、追踪和监控 |

三、 乱刀现象及其影响

在三菱加工中心CNC系统中,乱刀现象是一个不容忽视的问题,它主要表现为刀具排列的紊乱、刀具传输的不准确以及刀具识别的错误。这些问题在加工过程中会导致刀具无法准确安装到机床的加工区域,从而影响加工的精度和效率。为了深入理解乱刀现象及其对生产流程的影响,我们需要从多个角度进行分析。

乱刀现象的出现,通常是由于多种因素的综合作用。可能是刀具管理系统的设置出现了问题,如刀具编号的重复、错误或丢失,导致系统无法准确识别和管理刀具。这可能是由于操作人员的误操作,或者是系统本身的软件漏洞所致。也可能是物理层面的因素,如刀具在刀库中的位置发生了变动,或者刀库的机械结构出现了故障,导致刀具无法按照预定的方式进行传输和定位。这些因素都可能引发乱刀现象,进而影响加工质量和效率。

乱刀现象对生产流程的影响是显著的。它会导致加工精度的下降。在精密加工中,刀具的准确性和稳定性是至关重要的。如果刀具无法准确安装到机床的加工区域,或者刀具的传输和定位出现了偏差,那么加工出来的工件就可能出现尺寸偏差、形状变形等问题,从而影响产品的质量。这不仅会增加废品率,还会影响企业的声誉和市场竞争力。

乱刀现象会增加机床的停机时间。当刀具出现乱刀时,操作人员需要花费大量的时间和精力去查找和解决问题。这包括检查刀具的排列和传输情况,重新调整刀具的位置和编号,以及验证调整的准确性和可靠性。在这个过程中,机床可能无法正常工作,从而降低了生产效率。特别是在快节奏的生产环境中,这种停机时间的影响可能更加显著。

乱刀现象还可能增加刀具的损耗和维修成本。由于刀具无法准确安装和定位,它在加工过程中可能会受到额外的应力和磨损,从而导致刀具的损坏和失效。这不仅需要更换新的刀具,还会增加维修和更换的成本。同时,频繁的维修和更换也会影响生产的连续性和稳定性,进一步降低生产效率。

第二章 乱刀原因分析

一、 刀库机械结构问题

刀库结构设计不合理是导致乱刀问题的一个重要原因。如果刀库容量过小,无法满足生产需求,就容易导致刀具混乱。刀具安装不稳定也是一个重要问题。如果刀具在刀库中的安装位置不稳定,就可能在生产过程中发生偏移,从而导致乱刀现象。

刀库运动机构的故障也是引发乱刀问题的关键因素。刀库运动机构包括电机、传动装置和定位装置等部件。如果这些部件出现故障,如电机损坏、传动装置磨损或定位装置失灵,都可能导致刀库运动不,进而引起乱刀现象。

刀具的安装与更换问题也不容忽视。如果刀具安装不规范,如安装过紧或过松,都可能影响刀具的稳定性。同时,在刀具更换过程中,如果发生碰撞等意外情况,也可能导致刀具混乱。因此,在刀库使用过程中,加强对刀具安装与更换的管理,确保刀具的准确性和稳定性。

三菱系统加工中心刀库乱刀现象,涉及多方面的原因。,刀具管理不当是一个重要因素,缺乏详细的刀具清单及不按规定位置存放,极易导致刀具混放、错放。其次,刀具使用不规范同样不容忽视,过长时间使用、过度磨损以及刃口维护不足,均会加速刀具损坏,进而引发乱刀问题。再者,机器故障也是乱刀产生的直接原因,如刀位错位、刀片刃角调整失误以及刀位承载损坏等,这些故障若不及时处理,将严重影响刀库的正常运作。针对以上分析,建议加强刀具管理制度建设,确保刀具存放有序、使用规范;同时,定期对机器进行维护保养,及时发现并解决潜在故障,以保障刀库的稳定运行。此外,提高操作人员的技能水平和责任意识,也是减少乱刀现象发生的关键。

表4 三菱系统加工中心刀库乱刀原因分析

原因 | 描述 |

刀具管理不当 | 没有建立起详细的刀具清单、不按照规定位置存放等 |

刀具使用不规范 | 使用时间过长、过度磨损、不做好刃口维护等 |

机器故障 | 刀位错位、刀片刃角调整错误、刀位承载结构损坏等 |

从提供的全国专利申请授权数数据可以看出,自2017年至2023年,金属加工、冲裁领域的专利申请授权数在2018年出现大幅增长后趋于稳定,2020年至2021年再次显著增长,但随后又有所回落。这表明该领域的技术创新在近几年内有一定的起伏。组合技术领域的专利申请授权数则相对较少,但呈现逐年增长的趋势,说明该领域的技术逐渐受到关注。控制、调节技术领域的专利申请授权数在几年间有所波动,但整体保持稳定。机床、其他金属加工领域的专利申请授权数增长较快,从2017年至2021年持续增长,但随后两年有所下降。手工、切割工具、切断领域的专利申请授权数也呈现类似的增长趋势,但总量相对较少。这些数据反映出,金属加工及其相关领域的专利申请授权数总体呈现增长态势,但各领域的发展情况有所不同。建议相关企业和研究机构关注金属加工、机床等领域的技术创新,加强技术研发和专利申请,以提升自身的核心竞争力。

表6 三菱系统刀库乱刀解决技术概览

技术类别 | 具体技术或方法 | 效果或目标 |

刀具管理 | 建立刀具清单、按规定位置存放、定期清点 | 规避乱刀现象 |

刀具使用培训 | 规范加工刀具使用技术、维护标准培训 | 提升操作员技能、避免误用 |

机器设备维护 | 及时维护和保养、联系维修 | 确保设备正常运行、延长使用寿命 |

表7 三菱系统加工中心刀库乱刀原因及解决方法

原因类别 | 具体描述 | 解决方案 |

刀具管理不当 | 没有建立起详细的刀具清单、不按照规定位置存放 | 建立刀具清单、按规定位置存放、定期清点刀具数量 |

刀具使用不规范 | 使用时间过长、过度磨损、不做好刃口维护 | 加强刀具使用培训、引导规范使用和维护 |

机器故障 | 刀位错位、刀片刃角调整错误、承载结构损坏 | 及时维护机器设备、联系人员进行维修 |

第四章 系统刀库乱刀处理技术研究

一、 乱刀识别与定位技术

。

电气控制系统的升级与优化是减少乱刀现象的关键。通过对电气控制系统的全面评估,可以发现存在的潜在问题和薄弱环节。升级控制系统时,应考虑引入的自动化技术和控制算法,以提高控制系统的响应速度和精度。例如,采用的PLC(可编程逻辑控制器)作为控制核心,可以实现更的控制和更高的系统稳定性。还应加强对控制系统中传感器和执行器的维护,确保其性能的稳定和准确。通过升级和优化控制系统,可以显著降低因控制系统故障导致的乱刀现象,提高生产效率和产品质量。

编程与操作优化

编程与操作的优化是提高操作效率和准确性的关键。在编程方面,应针对刀具更换和装载等关键操作进行精细化设计,以减少冗余和复杂的操作步骤。同时,应加强对编程人员的培训,提高其编程能力和对设备的熟悉程度,以确保编程的准确性和可操作性。在操作方面,应设计直观、易用的操作界面,使操作人员能够轻松掌握设备的操作方法和注意事项。还应建立严格的操作规程和作业指导书,以规范操作人员的行为,减少人为操作失误的风险。通过编程与操作的优化,可以进一步提高设备的稳定性和可靠性,降低乱刀现象的发生概率。

- 吉辅

- 刀库维修部件供应,刀库改造升级,刀库维修..

- 工业机械维修

- 陈芮

- 台湾

- 吉辅

- 是

- 数控机床

- 全自动

- 油压链式

三菱系统刀库信息

-

桂北M7132/20-GM磨床磨头进刀不均匀故障原因¥ 300

桂北M7132/20-GM磨床磨头进刀不均匀故障原因¥ 300 -

教你如何找到加工中心四轴“回转中心”以及“Z轴到回转中心距离”的方法!¥ 50000

-

三菱M80伺服驱动器常见故障维修技巧¥ 300

三菱M80伺服驱动器常见故障维修技巧¥ 300 -

中捷Z3050X16故障维修分析¥ 500

中捷Z3050X16故障维修分析¥ 500 -

大光长荣外圆磨床故障维修分析¥ 300

大光长荣外圆磨床故障维修分析¥ 300 -

雷尼绍测头等各品牌机床在线测头维修测头出租¥ 113

雷尼绍测头等各品牌机床在线测头维修测头出租¥ 113