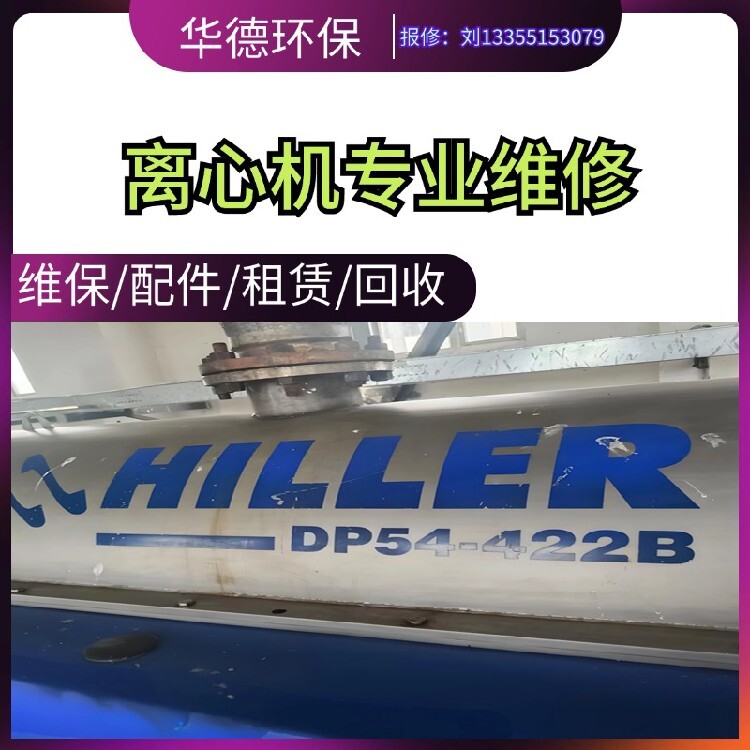

天津GEA-CF7000韦斯伐里亚卧式离心机维修硬金喷涂

1/6

- ¥16999.00

- 2025-03-03 16:43:52

- 山东

- 是

- 污泥脱水离心机维修,浙江,福建,重庆,北京..

- 刘蕊蕊 13355153079

- 济宁华德环保设备服务有限公司

信息介绍

详细参数

卧螺离心机采用的螺旋推料与差速技术,能够有效分离污泥中的固体与液体,实现污泥的脱水。其结构设计合理,操作简便,维护成本低,是众多污水处理厂的设备。然而,随着运行时间的增加,转鼓、螺旋、轴承等关键部件的磨损问题逐渐凸显,成为影响设备性能的主要因素。在进行维修前,需要对卧螺离心机的磨损件进行全面识别与评估。检查转鼓内壁是否出现划痕、凹坑或腐蚀现象,这些都会降低离心效果,增加能耗。螺旋叶片的磨损情况直接影响污泥的输送效率与脱水质量,需检查叶片边缘的磨损程度。

果汁中的固体颗粒在高速旋转下对转鼓内壁和滤网产生冲击,长时间作用下会造成磨损,改变转鼓的质量分布,引发振动。长期振动会加速设备内部零件的疲劳损伤,缩短设备使用寿命,甚至导致关键部件断裂。振动会影响离心机的分离效果,降低果汁的澄清度和纯度,增加后续处理成本。剧烈振动可能引发设备松动,造成安全事故,威胁操作人员的生命安全。建立定期检查制度,对轴承、密封件、转鼓内壁及滤网等关键部件进行仔细检查,及时发现并更换磨损件。每次更换磨损件后,应进行动平衡测试,确保转鼓的质量分布均匀,减少振动源。根据果汁的特性和生产需求,合理调整离心机的转速、进料量等操作参数,减少不必要的机械应力。

通过调整转鼓内壁和螺旋叶片的间隙,优化固液分离效果,减少固体夹带和液体残留。如增设清洗喷嘴或刮刀装置,定期清理转鼓内壁和螺旋叶片上的残留物,保持分离界面的清洁。:在螺旋转鼓上安装温度传感器、振动传感器等,实时监测设备运行状态,及时发现并预警潜在故障。通过PLC或DCS系统对离心机进行智能化控制,根据物料特性和生产需求自动调节差速器、进料量等参数,实现优分离效果。卧螺式离心机的常见故障维修与螺旋转鼓的升级改造是保障设备稳定运行、提升生产效率的重要措施。

- 污泥脱水离心机维修,浙江,福建,重庆,北京..

- 工业机械维修

- 刘蕊蕊

- 山东

- 是

- 果汁饮料

- 半自动

- 卧螺离心机

济宁华德环保设备服务有限公司为你提供的“天津GEA-CF7000韦斯伐里亚卧式离心机维修硬金喷涂”详细介绍