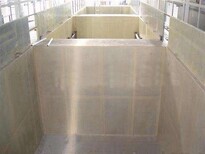

博乐市油罐玻璃钢防腐修补,水泥池衬里

- ¥150.00

- 2025-02-12 00:24:13

- 玻璃钢防腐,环氧防腐,水泥池衬里,铁制品..

- 新疆

- 林经理 13809936971

- 新疆信恒聚鑫玻璃钢有限公司

信息介绍

详细参数

三布五油玻璃钢防腐施工工艺做法:

(1)、环氧树脂内衬:环氧树脂加玻璃纤维布出产成防腐防水衬层。

做法包括三布五油(也称为三布五涂、三布五胶)、二布四油(涂、胶)、三布五油(涂、胶)、四布六油(涂、胶)、五布七油(涂、胶)、六布八油(涂、胶)、七布九油(涂、胶)、八布十油(涂、胶)、九布十一油(涂、胶)、十布十二油(涂、胶)等(依此类推,油、涂、胶比布多二遍)。

(2)、环氧树脂内衬外刷901特种树脂:环氧树脂加玻璃纤维布出产成防腐防水衬层后再涂刷若干遍901特种树脂涂料。

做法包括一布三油(也称为一布三涂、一布三胶)、二布四油(涂、胶)、三布五油(涂、胶)、四布六油(涂、胶)、五布七油(涂、胶)、六布八油(涂、胶)、七布九油(涂、胶)、八布十油(涂、胶)、九布十一油(涂、胶)、十布十二油(涂、胶)等(依此类推,油、涂、胶比布多二遍)。

(3)、901特种树脂内衬:901特种树脂加玻璃纤维布出产成瓷釉衬层。

做法包括一布三油(也称为一布三涂、一布三胶)、二布四油(涂、胶)、三布五油(涂、胶)、四布六油(涂、胶)、五布七油(涂、胶)、六布八油(涂、胶)、七布九油(涂、胶)、八布十油(涂、胶)、九布十一油(涂、胶)、十布十二油(涂、胶)等(依此类推,油、涂、胶比布玻

璃钢防腐厂家欢迎您

防腐就是防止玻璃钢产品的腐蚀坏掉,进行玻璃钢防腐就是增加玻璃钢产品的使用命,增加对消费者的服务年限,一次防腐很关键,玻璃钢制品以其的抗腐蚀能力成为很多行业的传输介质,纤维缠绕玻璃钢制品结构内衬层、结构层及外保护层三部分。其中,内衬层树脂含量高,一般在70%以上,其内树脂含量95%左右。通过对内衬树脂的选择,可使玻璃钢制品在输送时具有不同的耐腐蚀性能,从而满足不同的工作需要;对需外防腐的场合,只需对外保护层树脂进行认真选择,便也可达到不同外防腐的使用目的。

玻璃钢树脂/环氧树脂/不饱和树脂、玻璃纤维布及其辅料调配均匀对施工表面(混泥土或金属表面)进行防腐综合涂装施工,达至防腐设计标准。2、 性能特点(1)、具有的重防腐蚀性能,的耐酸、碱、盐、化学溶剂、油类腐蚀等;(2)、对基材有的附着力,耐磨性强、耐冲击,整体性好、不开裂、有一定弹性;(3)、能提高基体的强度与弹性摸量;防尘,易清洁,。(4)、提高热变型温度和低温冲击强度;可按设计要求在玻璃钢涂层面用树脂胶泥粘贴各种耐酸、防腐蚀、石材板、瓷砖等片状面材及其它防腐材料。(5)、衬于水池表有长期耐水浸泡、透水率低、粘接性强、耐水压强度高、耐酸碱腐蚀、防腐防霉、无害、使用、施工简便、无需保护层等优点。

玻璃钢防腐都要使该层纤维布完全浸透树脂,都排尽气泡(因为玻璃钢制品在固化时会发热,加热空气引起热胀,玻璃钢制品必然出现空隙和空壳现象),玻璃纤维布和模具应贴胎(模具)。操作要求:糊一层玻璃纤维布不能的贴胎处,及时剪口,剪口处及时添加预先裁剪好的玻璃纤维布/块,并使其贴胎。

量赶压多余树脂,树脂含量越高,玻璃钢制品强度越低,同时成本越高,因为树脂往往比玻纤更贵。

用毛刷边淋边刷上一层(按要求)厚度均匀的树脂,然后铺上层玻璃布,并用刮板(压条)和毛刷均匀用力按压玻璃纤维布使树脂完全湿润玻璃布并排尽其中的气泡。对于表面要求高的玻璃钢制品。操作步骤:层糊制先在已符合固化条件的胶衣层上首层通常使用表面毡或者底克重玻璃纤维毡来表面质量。

注意:待首层完全固化后,方可进行后续结构层铺层,如存在起泡等缺陷,要进行妥善修补处理。

渡层糊制一般采用两层300g短切毡即可,操作的方式也较为简单,先刷一遍树脂,层玻璃纤维毡铺贴后,滚压赶实,稍微补一点树脂,铺上第二层玻纤,赶压让树脂浸出过来。

水泥池防腐尽量控制树脂用量,在充分浸润的前提下,树脂用的越少,强度越好。构层铺层。

可采用短切毡和方格布混搭方式,再刷树脂后上玻纤,注意不得将两层或两层以上的玻璃纤维布(方格布相邻易脱层)同时铺放,在预埋件,剪口处和结构加强处应按要求及时添加已裁剪好的玻璃纤维布。对于后续的结构层的糊制。

玻璃钢件厚度应该从镶嵌件的地方开始,缓慢过渡薄不来。加入预埋件,应在后一层玻纤织物铺放之前,直接把预埋件放上去(预埋件应该先用一小块(略大于预埋件)浸渍树脂的玻璃织物复盖)。预埋件:预埋金属件时然后将后一层玻璃织物铺到预埋件整个面积并完全覆盖为止。

直至达到所需要的设置层数和厚度。对于较厚的玻璃制品,建议不要一次糊制到要求后对,一般建议一次糊制4-6层玻纤后住手,待固化后再继续铺层。如此反复涂刷树脂和铺放设计好的玻璃纤维毡和方格布。

玻璃钢防腐精细操作做到快速,准确,树脂含量均匀,无明显气泡,无浸渍,不损坏纤维及制品表面平整,制品质量。质量的好坏,与操作者的熟练程度和工作态度认真与否关系,因此。糊制是手糊成型工艺的重要工序糊制工作虽然简单,但要把制品糊制好,则不是太容易的事情,应认真对待。

是手糊工艺设计及生产过程中都会碰到的技术问题,当我们知道某制品所要求的厚度时,就需进行计算,以确定树脂,填料含量及所用增强材料的规格,层数。然后按照以下公式进行计算它的大致厚度。厚度的控制玻璃钢制品的厚度控制。

t=(g1n十g2n2+??)×(394+909k1+0.4×k1k。

式中:—玻璃钢的计算厚度(mm),gg2 —各种规格的布或毡的单位面积质量(kg/㎡)。

n n2 —各种规格的布或毡的层数,0.394—纤维基材的厚度常数,0.909—聚脂树脂的厚度常数。

0.400—填料的厚度常数,k1—树脂含量对玻璃纤维含量的比数,k2—填料含量对树脂含量的比数。

树脂用量的计算玻璃钢的树脂用量是一个重要的工艺参数,可以用用下列两种方法进行计算。

根据空隙填充原理计算,推算出含胶量的公式,只有知道玻璃布的单位面积质量和相当厚度(一层玻璃布想当于制品的厚度),便可以计算出玻璃钢的含胶量。

用先算出制品的质量,确定玻璃纤维质量的百分含量后计算。制品表面积×厚度×纤维增强塑料密度=制品质量。

制品质量×玻璃纤维质量百分含量=玻璃纤维质量,制品质量-玻璃纤维质量=树脂质量。

好使用不同规格的浸渍辊子进行操作,因为浸渍辊子对排除树脂中的气泡有效。若无此种工具而需用刷子进行浸渍时,要用点刷法涂刷树脂,否则会把纤维弄乱,使纤维移位,以致分布不均匀。短切毡的糊制当用短切毡作增强材料时造成厚薄不铺在内部深角出的增强材料,如果用刷子或浸渍辊子难使其紧密贴合时,则可以用手抹平压紧。

用涂胶辊将胶液涂在模具表面上,然后手工将裁好的毡片铺在模具上并抹平,再用胶辊上胶,来回反复辊压,使树脂胶液浸入毡内,然后用胶泡辊将毡内的胶液挤出表面,并排出气泡,再糊制第二层。

可以手工将毡撕开,以利于包覆,两块毡之间的搭接约为50mm。许多产品也可以采用短切毡与玻璃布交替的铺层方式,如日本各公司糊制的渔船就是采用交替糊制的方法。若遇到弯角处据介绍该方法制作的制品性能。

建议一次成型厚度不要超过5mm。当然也有为成型厚璧制品而开发的低放热,低收缩树脂,这种树脂一次成型的厚度比较大一些。

而当制品厚度大于8毫米以上时,应分多次成型,否则会因固化散热导致制品发焦,变色,影响制品的性能。多次成型的制品,第二次糊制时,应将次糊制固化后形成的毛刺。厚壁产品的糊制制品厚度在8毫米以下的产品可一次成型气泡铲掉后方可继续糊制下一铺层。一般情况下。手糊工艺生产操作--固化及脱模一,制品的固化手糊成型的玻璃钢制品,通常采用常温固化的树脂系统。手糊成型的操作环境一般要求达到以下条件:温度不低于15℃,湿度不大于75﹪常用玻璃钢法兰多用于压力不大于3mpa的中低压力管道,容器,主要结构形成有整体法兰,粘接法兰和活套法兰。

- 玻璃钢防腐,环氧防腐,水泥池衬里,铁制品..

- 防腐衬里

- 新疆

- 林经理