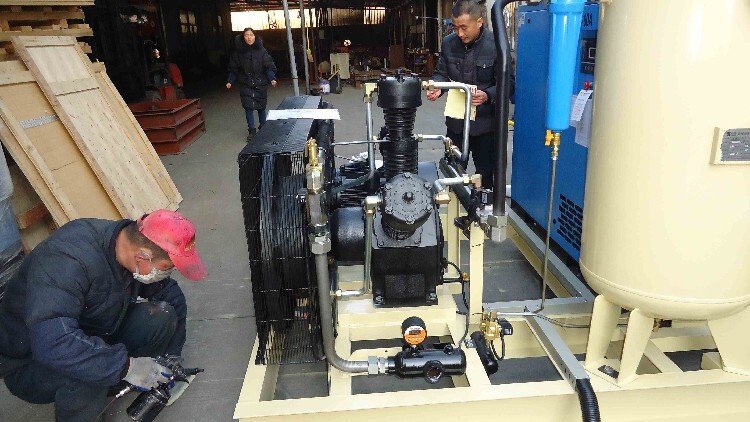

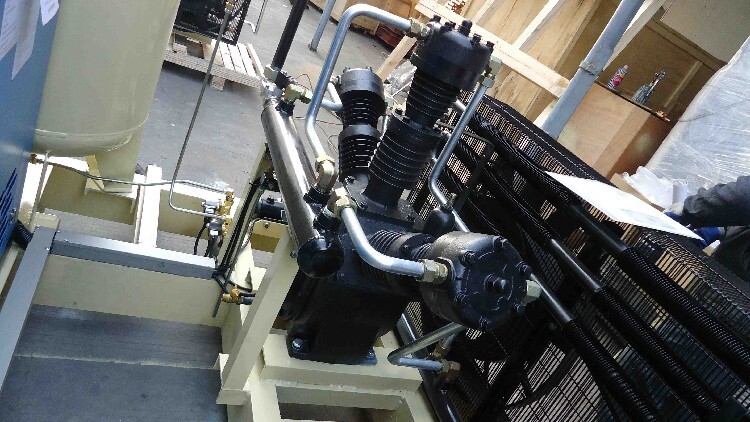

随州塑料吹瓶增压机功能,定制LHC-2.6/10-30螺杆增压机

- 面议

- 2022-08-15 03:54:41

- 塑料吹瓶增压机,定制LHC-2.6/10-30螺杆增..

- 陈爱方 13357986349

- 江苏宏博气体装备科技有限公司

信息介绍

详细参数

在正常的发动机启动是不会发生此类故障的,但如果发动机更换机油和机油过滤器后次启动,就会产生机油供给缓慢现象,使轴承缺乏机油润滑。在这种情况下,启动后要怠速运转3分钟左右,不可直接将转速提升到涡轮增压器启动转速。同样,在高速及上坡后也不要使发动机立即停止,要使发动机继续怠速运行1分钟左右,使仍继续空转的涡轮增压器轴承不会缺油。因此,使用涡轮增压器汽车的司机,一定要遵循厂家的指示操作,还要十分注意机油的质量,不宜将涡轮增压器汽车视同一般汽车进行操作。

螺杆压缩机是往复式活塞压缩机换代产品,用螺杆取代活塞式压缩机是动力用压缩机发展趋势。螺杆压缩机有双螺杆和单螺杆两种。双螺杆压缩机全套技术我国已重复引进多套,但核心技术,例如齿形为第二代单边修正不对称摆线。也正是这个原因,外商与台商利用他们第三代星型齿等技术优势抢占中国市场,目前国内厂家很难与他们竞争。单螺杆压缩机60年代由法国人辛麦恩发明,七十年代主要用作喷油压缩机,八十年代技术真正成熟后,其应用范围才日淅扩大。单螺杆压缩机虽比双螺杆压缩机问世晚数十年,但因性能而上升势头强劲。

单螺杆压缩机的螺杆与星轮属于一对球面蜗杆副,螺杆轴和星轮轴保持空间垂直;双螺杆压缩机的阴、阳转子相当于一对齿轮副,阴、阳转子轴保持平行位置。从结构上而言,一单螺杆压缩机螺杆与星轮之间的配合精度难以,故整机运行可行性较双螺杆为低。

根据新研究成果,星轮片的磨损机理和磨损原因尚需要进一步研究:一、目前市场上大部分单螺杆压缩机型线仍然是直线包络;二、传统理论认为,运行过程中,是由螺杆推动星轮运行的。这可能有所偏差。根据新研究成果,压缩腔内的压缩空气和润滑油在星轮齿侧的作用力,既是在没有加工误差的情况下,作用在星轮圆周方向的扭矩也可以达到0.7Nm之多,因此星轮实际上是紧贴着螺杆,“推动”螺杆在运动。这一点可以与实际产品前齿侧磨损远远比后齿侧磨损厉害获得印证。三、星轮与螺杆加工中,刀具受热变形对加工精度的影响的研究,目前好像还是空白。展开这方面的研究,以确定加工精度的可控程度。

双螺杆主机做介绍,工作过程:齿间基元容积(即每对齿所形成的工作容积)随着转子旋转而逐步扩大,并和机器左下方的进气孔口连通,气体通过孔口进入基元容积,进气过程开始;转子旋转到一定角度后,齿间基元容积超过进气孔口位置后,与进气孔口断开,进气过程结束;转子转到某一角度后,两个孤立的齿间基元容积由于阳螺杆的凸齿侵入阴螺杆的凹齿,基元容积同时开始缩小,实现气体的压缩过程。直到一对基元容积与排气孔口相连通的瞬间为止;基元容积和排气孔口相连通后,排气过程开始,排气过程一直持续到两个齿完全啮合,即两个基元容积因两个转子完全啮合而等于零时。

螺杆空气压缩机:主要用于空气动力领域,用于驱动各种风动工具,由于油气分离和气体净化技术的发展,也越来越多地被用于对空气品质要求非常高的应用场合,如:食品、药品及棉纺等行业,占据了许多原属无油空压机的市场。

- 塑料吹瓶增压机,定制LHC-2.6/10-30螺杆增..

- 吹瓶机

- 陈爱方

随州塑料吹瓶增压机信息

-

咸宁塑料吹瓶增压机标准,工频螺杆增压一体机面议

咸宁塑料吹瓶增压机标准,工频螺杆增压一体机面议 -

诸城激光切割专用空压机厂家供应,螺杆式激光空压机面议

诸城激光切割专用空压机厂家供应,螺杆式激光空压机面议 -

新疆新款风冷压缩机性能可靠,中压风冷双机组面议

新疆新款风冷压缩机性能可靠,中压风冷双机组面议 -

贵州新款激光切割空压机配置面议

贵州新款激光切割空压机配置面议 -

宜昌供应活塞吹瓶压缩机价格,奋牌吹瓶用压缩机面议

宜昌供应活塞吹瓶压缩机价格,奋牌吹瓶用压缩机面议 -

潍坊销售吹瓶压缩机组供应商,奋牌吹瓶压缩机组面议

潍坊销售吹瓶压缩机组供应商,奋牌吹瓶压缩机组面议