莆田收购聚氨酯黑料价格

- 面议

- 2024-11-03 13:42:03

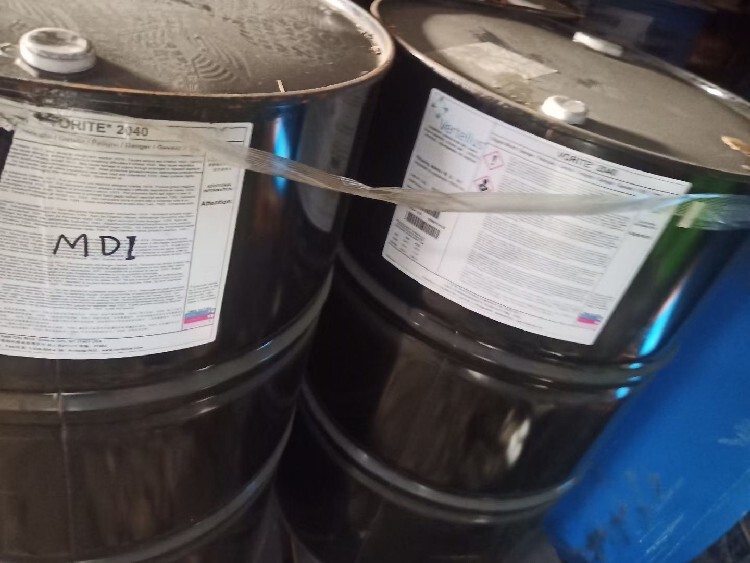

- 回收聚合MDI

- 胡经理 15603108615

- 邯郸康进再生资源回收有限公司

信息介绍

详细参数

在反应过程中,苯胺的存在可减少硝基苯的羰基化反应使生成氨基甲酸酯的产量增加。为使反应顺利进行。通常使甲醇过量。原料投料比为:甲醇:苯胺:硝基苯:催化剂13.5:1.0:1.0:0.002,在CO压力为6.87Mpa和160℃下反应3.5h,生成EPC。采用的催化剂为新羰基化物,反应液快速排出送往下部的转鼓。

I.G.Farben 于1930s 制得了4,4'-二苯基甲烷二异氰酸酯(MDI),但由苯胺/甲醛缩合制得的同系混合物光气化制备的方法是1954 年由Goodyear 首行的,遗憾的是Goodyear 并未将该方法实现商业化,而后于1960s 美国的Carwin/Upjohn、欧洲的Bayer和ICI 分别立地发展了此工艺,使苯胺/甲醛缩合制得同系芳胺混合物,经再光气化、分离,制备MDI 和PMDI 成为今天普遍所采用的工艺方法。MDI 的生产工艺流程图如下:

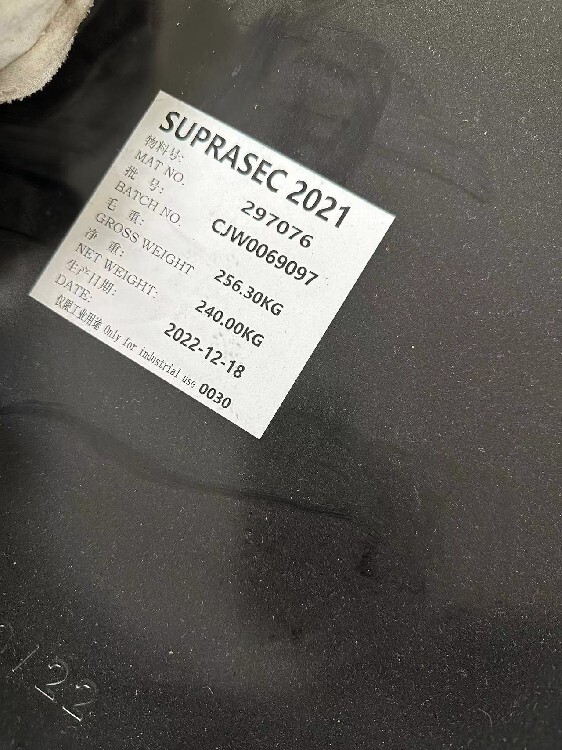

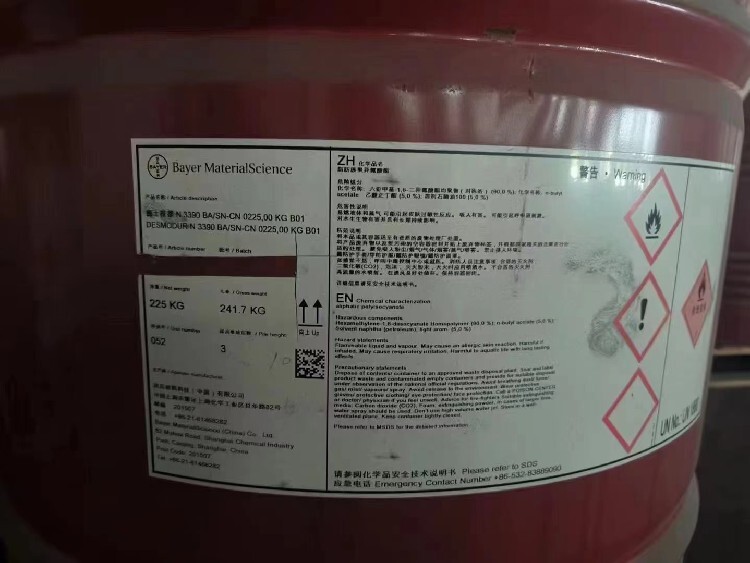

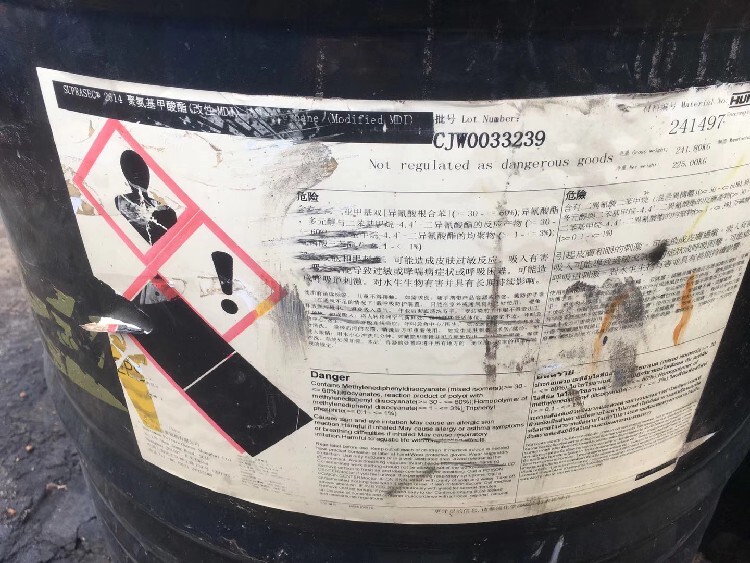

回收聚合MDI,异氰酸酯(俗称黑料)与组合聚醚(俗称白料)的储存是在密封的容器内,隔绝空气、防止吸潮。

异氰酸酯(黑料)与组合聚醚料(白料)桶不应在阳光下暴晒,远离热源,放置阴凉干燥处,料桶如果直立放置时,桶盖上不得积水。

如果整桶料不能一次用完,就在每次使用后立即盖紧桶盖,防止水汽、杂质进入桶内而影响质量。如果使用两个以上牌号组合聚醚时,应分牌号堆放,并有明显标志。加入普通阻燃剂的组合聚醚存放时间不应太长,当天配制当天使用,否则易造成变质影响发泡质量。

回收聚合MDI的来源

工业生产:在MDI的生产和使用过程中,可能会产生过期、废弃或不合格的聚合MDI,这些都可以作为回收的来源。

库存积压:由于市场变化或生产计划调整,企业可能会积压大量的聚合MDI库存,这些库存也可以进行回收。

回收聚合MDI的现状和趋势

现状:目前,聚合MDI的回收技术已经相对成熟,一些企业已经开始开展聚合MDI的回收业务。然而,由于回收成本、技术难度等因素的限制,聚合MDI的回收率仍然较低。

趋势:随着环保意识的提高和政策的推动,聚合MDI的回收将得到更多的重视和支持。未来,随着回收技术的不断进步和成本的降低,聚合MDI的回收率有望进一步提高。

回收聚合MDI的市场情况

回收聚合MDI的市场价格可能会根据地区、回收量和回收质量等因素有所不同。一些的回收公司或平台会提供详细的报价和回收服务信息,如上述参考文章提到的“常州回收聚合MDI”和“回收巴斯夫聚合MDI每日报价”等。

- 回收聚合MDI

- 资源回收

- 胡经理