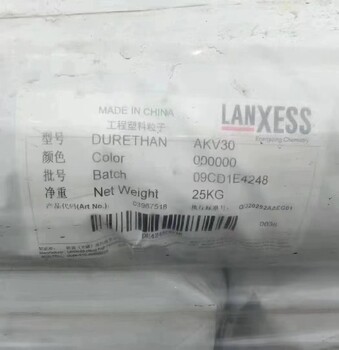

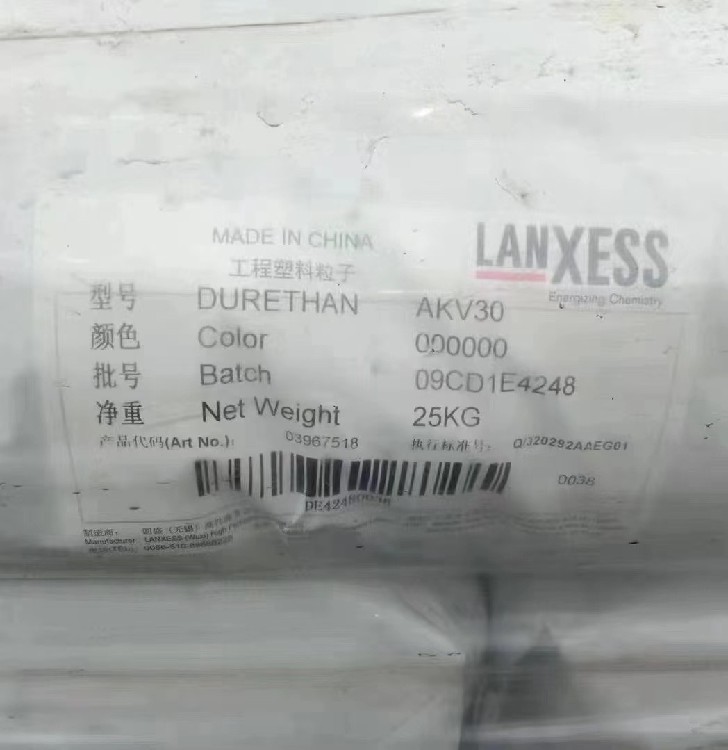

浙江期货AKV230H2.0朗盛朗盛PA66

| 供应商 | 武汉科塑泰新材料有限公司 店铺 |

|---|---|

| 认证 | |

| 报价 | 人民币 29.60元 |

| 用途级别 | 通用级 |

| 销售方式 | 品牌经销 |

| 加工级别 | 注塑级 |

| 关键词 | AKV230H2.0,AKV230H2.0朗盛 |

| 手机号 | 15717122180 |

| 总监 | 赵东升联系时请一定说明在黄页88网看到 |

| 所在地 | 武汉市江岸区三阳路11号 |

| 更新时间 | 2025-02-21 12:13:58 |

详细介绍

Durethan(杜力顿) AKV230H2.0 901510

注塑件产生裂纹怎么办

外力导致残余应力集中。

塑件在脱模前,如果脱模顶出机构的截面积太小或顶杆设置的数量不够,顶杆设置的位置不合理或安装倾斜,平衡不良,模具的脱模斜度不足,顶出阻力太大,都会由于外力作用导致应力集中,使塑件表面产生裂纹及破裂。

一般情况下,这类故障总是发生在顶杆的周围。出现这类故障后,应认真检查和校调顶出装置。顶杆设置在脱模阻力大的部位,如凸出,加强筋等处。

如果设置的顶杆数由于推顶面积受到条件限制不可能扩大时,可采取用小面积多顶杆的方法。

如果模具型腔的脱模斜度不够,塑件表面也会出现擦伤形成褶皱花纹。在选定脱模斜度时,考虑成型原料的收缩率以及顶出系统的结构设置,一般情况下,脱模斜度应大于0.85%,小型塑件的脱模斜度为0.1~0.5%,大型塑件的脱模斜度可达2.5%。塑库网

Durethan(杜力顿) AKV230H2.0 901510

注塑件产生裂纹怎么办

原料选用不当或不纯净

不同原料对产生残余应力的敏感度不同,一般非结晶型树脂比结晶型树脂容易产生残余应力引起裂纹;对于吸水性树脂及掺用再生料较多的树脂,因为吸水性树脂加热后会分解脆化,较小的残余应力就会引起脆裂,而再生料含量较高的树脂中杂质较多,易挥发物含量较高,材料的强度比较低,也容易产生应力开裂。

实践表明,低粘度疏松型树脂不容易产生裂纹,因此,在生产过程中,应结合具体的情况选择合适的成型原料。

在操作过程中,脱模剂对于熔料来说也是一种异物,如用量不当也会引起裂纹,应尽量减少其用量。

此外,当注塑料机由于生产需要更换原料品种时,把料斗上料器和干燥器中的余料清理干净,并排清料筒中的余料。来源于塑库网

Durethan(杜力顿) AKV230H2.0 901510

注塑件产生裂纹怎么办

模具上的裂纹复映到塑件表面上

在注射成型过程中,由于模具受到注射压力反复作用,型腔中具有锋利锐角的棱边部位会产生疲劳裂纹,尤其是在冷却孔附近特别容易产生裂纹。

当模具与喷嘴接触时,模具底部受到挤压,如果模具的定位环孔较大或底壁较薄时,模具型腔表面也产生疲劳裂纹。

当模具型腔表面上的裂纹复映到塑件表面上时,塑件表面上产生的裂纹总是以同一形状在同一部位连续出现。出现这种裂纹后,应立即检查裂纹对应的型腔表面处有无相同的裂纹。如果是由于复映作用产生的裂纹,应以机械加工的方法修复模具。

Durethan(杜力顿) AKV230H2.0 901510

耐水解PA66材料研制

耐水解柔性PA66材料的开发是以PA66为主体材料,通过加入增韧剂和耐水解剂进行共混改性,进而提高了材料的韧性和耐水解性。

增韧剂采用POE和POE-g-MAH的组合,采用特定质量配比的POE和POE-g-MAH能够很好地发挥协同作用。POE材料是一种性能非常的增韧剂,但其与PA66材料的相容性较差,通过添加POE-g-MAH一方面可以增加POE的含量进一步增韧PA66,另一方面POE-g-MAH作为较好的相容剂可以使POE和PA66材料充分共混,从而使聚酰胺材料兼具良好的韧性和可挤出性。

耐水解剂选用具有N=C=N基团的材料,N=C=N基团具有非常强的反应活性,可以与PA66材料体系中的端羧基、端羟基及水分子反应,避免了水分子及微量酸与PA66分子链的接触,降低了催化分解反应发生的概率,同时,其与PA66分子链的端氨基、端羧基反应可以形成交联网络,对水分子具有阻隔作用,从而提高材料的耐水解性。

在材料体系中还加入了剂、加工助剂和其它助剂,进一步提高了材料的综合性能。来源于塑库网

Durethan(杜力顿) AKV230H2.0 901510

影响热塑性塑料成型收缩的因素如下

3进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。直接进料口、进料口截面大(尤其截面较厚的)则收缩小但方向性大,进料口宽及长度短的则方向性小。距进料口近的或与料流方向平行的则收缩大。

Durethan(杜力顿) AKV230H2.0 901510

影响热塑性塑料成型收缩的因素如下:

模具设计时根据各种塑料的收缩范围,塑件壁厚、形状,进料口形式尺寸及分布情况,按经验确定塑件各部位的收缩率,再来计算型腔尺寸。对塑件及难以掌握收缩率时,一般宜用如下方法设计模具:

①对塑件外径取较小收缩率,内径取较大收缩率,以留有试模后修正的余地。

②试模确定浇注系统形式、尺寸及成型条件。

③要后处理的塑件经后处理确定尺寸变化情况(测量时在脱模后24小时以后)。

④按实际收缩情况修正模具。

⑤再试模并可适当地改变工艺条件略微修正收缩值以满足塑件要求。

内容来源于塑库网

关键词:AKV230H2.0,AKV230H2.0朗盛