高压预制舱光伏电站预制舱浙江信合一次预制舱

一次预制舱设计:

方便运输和安装,集成电气、消防、隔热、温控、通风、应急逃生和动环监控等系统,进行严密合理的设计布置,从而提高储能系统运行的安全性、经济性和灵活性。

2,结构和性能:

提供定制化服务,工厂预制,根据各方案内部系统的要求,在生产时进行提前预留空间和位置,如抬高架空可拆卸地板,承重架,固定及管网走线等。

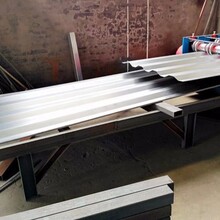

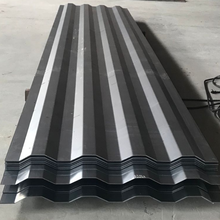

3,箱体材料:

在原材料的选择上,涂装性能也很好。同时使用抗腐蚀的喷涂,以及防紫外线的油漆防护工艺。此外还要针对特定的环境,选择耐腐蚀的一些材质的零件,包括锁杆、胶条、百叶窗等等。

1、高压预制舱内需要安装和固定UPS、配电柜等电气设备,箱体结构设计为框架结构,箱内设计有结构件、加强件,并根据内部设备安装布局设计有预埋结构件,底部有设备固定底座、支架,顶部有固定线槽的吊梁,内侧板有预埋穿线管及墙插座等。

2、箱体顶部、底部、侧面、端面、内侧均进行保温处理,采用岩棉净化板;清洁、美观、保温、防火、防潮、易安装等特点。

3、开关柜预制舱前端开有一个进出门,设备及人员均从此门进出,要求门体可容纳设备的搬运,门框安装有密封防水、防尘设施,门禁卡及各种安全指示灯位置,门体在设备进出时可方便拆下,门体内部安装防火保温材料。

4、集装箱箱体侧面及端面各开有线槽口及进排风口,为线槽的安装和密封,线槽口应与侧板及内饰板相吻合,外侧安装有防雨沿。

一次预制舱产品描述:

1.采用标准集装箱生产工艺进行焊接、防腐,可按不同规格进行加工生产,满足不同项目定制化的需求。

2.配置合理安全的起吊装置,方便运输。

3.该产品采用的吸音材料、合理的结构设计,使箱体达到降低机组噪音的目的。

4.箱体底座采用加强结构设计制造,提高强度,从而承受更高的发电机组动载冲击

配电柜预制舱、高压预制舱完全按照事先订做的设备型号,用途,来订做,设计图纸,更美观,实用,使用起来灵活多变

1.活动性:可移动、可再次使用:

2.快速组建:制造工期短,免地基。

3.安全性:钢骨结构、防风、防震。

4.耐久性:钢板外壁,耐腐蚀,耐酸性,不生锈不龟裂,使用年限在20年以上。

5.隔音隔热:采用空断热设计,隔音、隔热性佳。

6.美观性:可做各种造型设计,外壁花色多,外观亮丽,美观。

7.成本低,造价低,质优。

一次预制舱舱体根据当地环境条件配置,舱体的防腐考虑室外海边侵蚀影响,确保30年使用寿命,另外至少需要2-3年对掉漆部分补漆;舱体的防腐采用喷环氧富锌底漆防腐,不可选择简单的防腐处理,舱体所有门轴采用不锈钢材料(或镀镍产品)制作,舱体外部采用不低于2mm厚钢板,中间采用不低于7cm夹层(其中5cm为A级隔热岩棉,主要是防火,保温作用),内部不低于1mm厚钢板金属材料经防腐处理后表面覆盖层应有牢固的附着力,并均匀一致,所有的防腐有耐腐蚀处理,应确保舱体的外壳及内部结构件30年不生锈;舱体材料要抗紫外线辐射,抗暴晒性能好,不易导热避免因外部温度过高而引起舱体温度升高;舱体采用夹层板,保温层厚度50mm左右,保温层材料具有阻燃、性能;舱体内壁材料防潮性能好,不会因冷热突变而产生凝露;

舱体外壳应有足够的机械强度,在起吊、运输和安装时不会变形或损伤;设计的外壳形状应不易积尘、积水;尽量少用外露紧固件,以免螺钉穿通外壳使水导入壳内;对穿通外壳的孔,均应采取相应的密封措施;外壳的盖和座若采用铰链联结,应将铰链设计在外壳的内侧,制成暗铰链。外壳应防水、防震(满足新规程规范)、防腐、防尘。金属构件应有防锈处理和喷涂防护层。

一次预制舱技术要求

2.2.2.3 预制舱保温

2.2.2.3.1预制舱舱体应运用“冰箱”保温措施与工艺,采用双层钢板(内部填充物采用建设部许可聚氨酯防火保温材料,确保整个预制舱的保温和防火性能)+环保金属装修层。门板厚度不低于48mm,达到“24墙”保温功效。

2.2.2.3.2除对通风散热要求较高的预制舱外(无功补偿预制舱等),舱体内应装设空调系统以舱内设备运行环境。

2.2.2.4 预制舱的密封与防尘

2.2.2.2.1预制舱应良好的密封性能,舱体密封需采用硅橡胶或三元乙丙材料密封条,进出线电缆孔采用敲落孔配密封胶圈或密封件等处理,密封材料的寿命应大于5年,并制定合理的更换方案,提供相应的备品备件。

2.2.2.5 预制舱通风

2.2.2.5.1预制舱内的通风设计应符合DL/T 5035-2004 《火力发电厂采暖通风与空气调节设计技术规程》等相关标准的要求。

2.2.2.5.2采用强制通风时,风机需采用进口、命、免维护轴流式风机;风机的数量应满足排风和除湿的要求,排风要进行多道防尘处理,防尘网应方便拆装和清洗;排风处需设置风阀等结构,舱体的整体防护等级。

2.2.2.5.3箱体内通风流畅,必要时设置自动排风系统,控制箱体的电动进风风阀和强制排风轴流风机的启停,进风风阀和轴流风机设置良好的除尘过滤装置,确保箱体防尘。