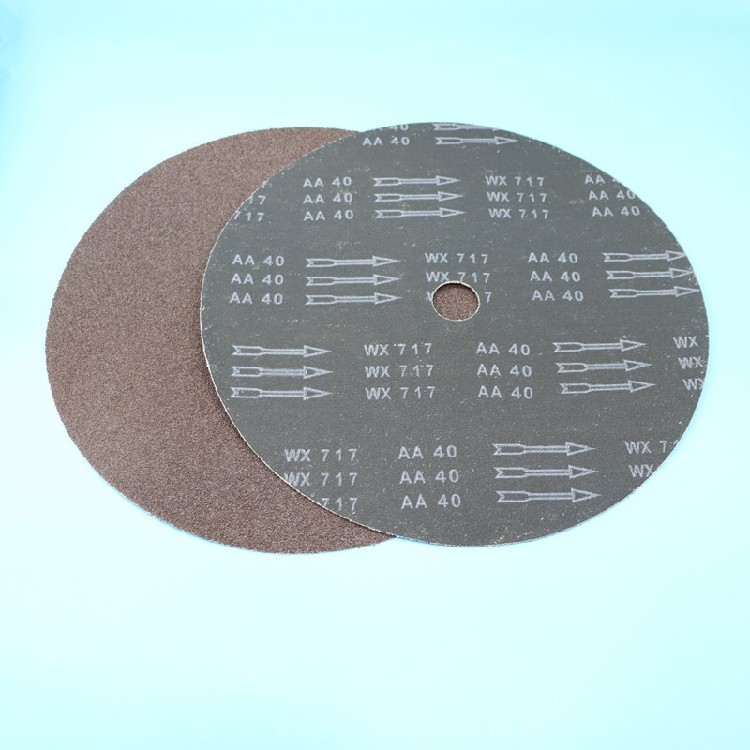

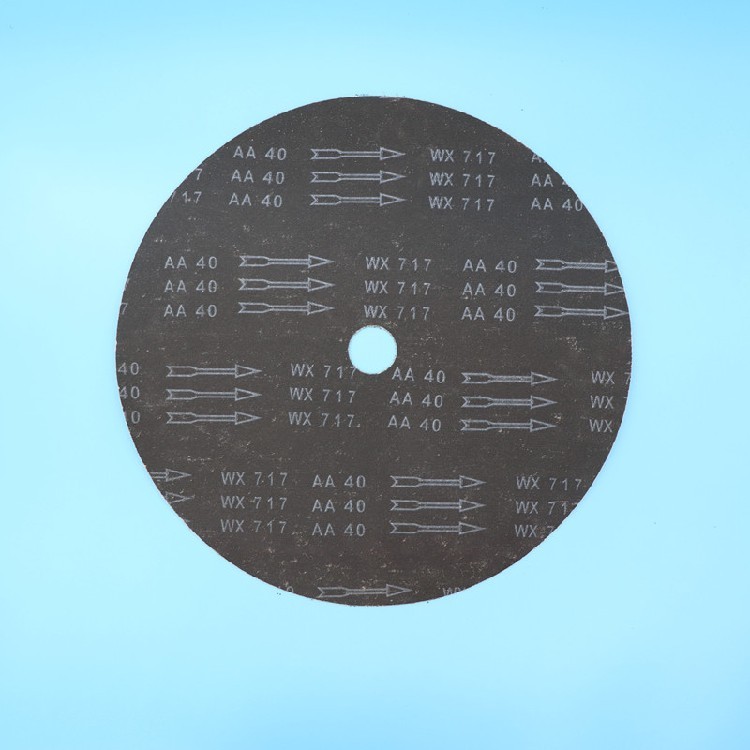

兰州干湿两用光谱磨样砂纸厂家

低目数的砂纸,如 40# - 80#,磨粒较大且间距较宽。在磨样时,每个磨粒与试样表面的接触面积相对较大,能够在单位时间内去除更多的材料,因此对于去除试样表面的氧化皮、毛刺、较大的加工余量或进行快速粗磨等操作非常有效,能快速将试样表面的大部分不平整和杂质去除,使试样达到初步的平整状态。

根据磨样工艺步骤

粗磨阶段:主要目的是快速去除材料和初步平整表面,应选择低目数砂纸,如 40# - 80#,为后续的细磨和精磨打下基础。

细磨阶段:在粗磨之后,为了进一步提高表面平整度和降低粗糙度,可使用 100# - 400# 的砂纸进行细磨,逐步消除粗磨留下的痕迹。

精磨阶段:如果需要获得镜面般的光滑表面或满足的分析要求,在细磨之后还需要进行精磨,此时应选用 400# 以上的高目数砂纸,如 600#、800#、1000# 等,对试样表面进行后的精细处理。

根据试样的材质、硬度、表面状况以及光谱分析的具体要求,选择合适目数的光谱磨样砂纸。一般来说,材质硬、表面粗糙的试样先用粗砂纸,材质软、表面相对平整的试样可适当选用较细的砂纸起始磨样。

粗磨

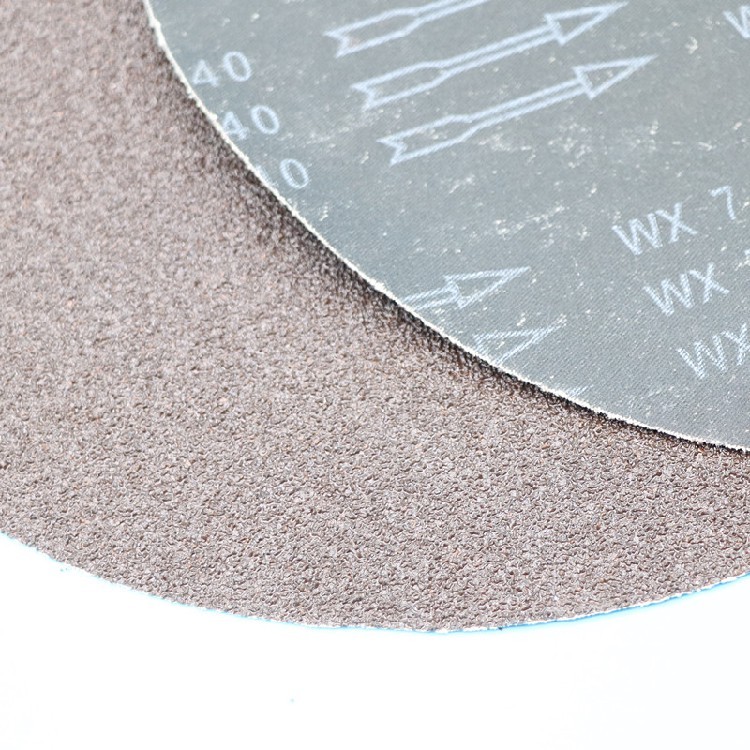

安装砂纸:将选好的低目数粗砂纸平整地安装在磨样机的砂盘上,确保砂纸无褶皱、无松动,与砂盘紧密贴合。如果是手工磨样,可将砂纸平铺在平整的工作台面上。

开始磨样:启动磨样机,让砂盘以适当的转速旋转。手持试样,将其均匀地压在砂盘的砂纸上,施加适中的压力。压力要根据试样的材质和硬度来调整,以既能有效磨削又不会使砂纸过度磨损或试样变形为宜。磨样时保持试样与砂纸表面垂直,按照一定的方向进行磨削,一般以直线或圆周运动方式进行,尽量保持磨样方向的一致性,不要随意改变方向或来回摆动,以获得均匀的磨削效果。

观察进度:在粗磨过程中,要经常观察试样表面的磨削情况,及时去除表面的氧化皮、毛刺和不平整部分。当试样表面大部分不平整区域被去除,达到初步平整状态时,粗磨阶段结束。

目数是指在一英寸(25.4mm)的长度上,所具有的筛网孔数。例如,100 目的砂纸,表示在一英寸长度的筛网上有 100 个孔。目数是衡量砂纸磨料颗粒大小的一种常用指标。

目数与粒度之间存在着反比例关系。目数越高,说明筛网的孔越细,能通过筛网的磨料颗粒就越小,即粒度越小。反之,目数越低,筛网的孔越大,通过的磨料颗粒就越大,粒度也就越大。在实际应用中,存在一些经验性的目数与粒度对应数据,如 100 目的砂纸,其磨料粒度大约为 150μm;200 目的砂纸,粒度约为 75μm;400 目的砂纸,粒度约为 38μm 等。但不同厂家生产的砂纸可能会存在一定的差异。