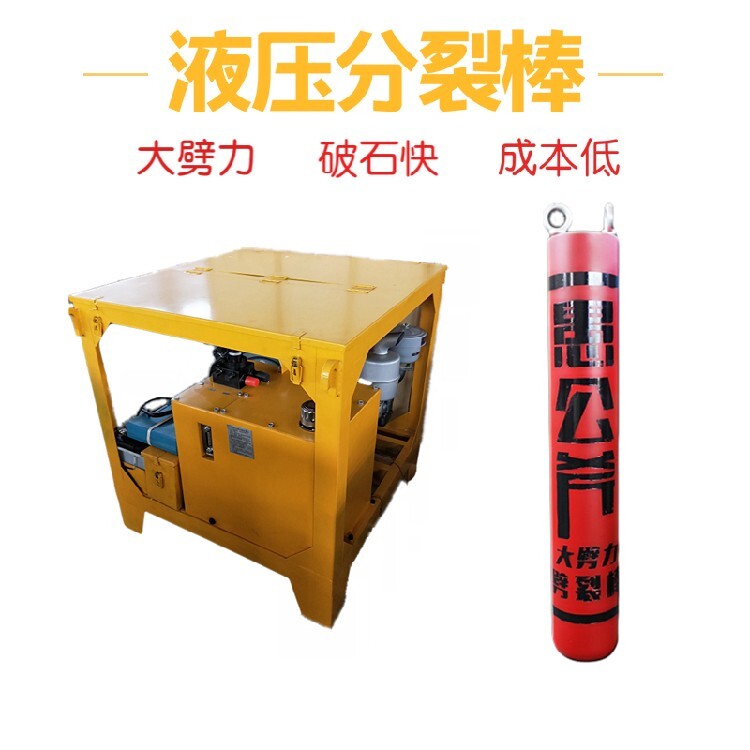

内蒙古大型液压劈裂棒静态无声分裂机

液压油箱降温机,液压油箱冷却机、液压油箱降温用冷油机、液压油箱降温用油冷机、液压油箱冷却机可广泛应用于各行各业,适用于冷却数控机床,座标镗床,磨床,加工中心,组合机床及各种精密机床的主轴润滑油和液压传动媒的冷却,能的控制油温,有效减少机床的热变形,提高机床的加工精度。

设计液压油箱时应考虑如下几点

1、油箱有足够大的容积。一方面尽可能地满足散热的要求,另一方面在液压系统停止工作时应能容纳系统中的所有工作介质;而工作时又能保持适当的液位。

2、吸油管及回油管应插入低液面以下,以防止吸空和回油飞溅产生气泡。管口与箱底、箱壁距离一般不小于管径的3倍。吸油管可安装100μm左右的网式或线隙式过滤器,安装位置要便于装卸和清洗过滤器。回油管口要斜切45°角并面向箱壁,以防止回油冲击油箱底部的沉积物,同时也有利于散热。

3、吸油管和回油管之间的距离要尽可能地远些,之间应设置隔板,以加大液流循环的途径,这样能提高散热、分离空气及沉淀杂质的效果。隔板高度为液面高度的2/3~3/4。

4、为了保持油液清洁,油箱应有周边密封的盖板,盖板上装有空气过滤器,注油及通气一般都由一个空气过滤器来完成。为便于放油和清理,箱底要有一定的斜度,并在低处设置放油阀。对于不易开盖的油箱,要设置清洗孔,以便于油箱内部的清理。

5、油箱底部应距地面150mm以上,以便于搬运、放油和散热。在油箱的适当位置要设吊耳,以便吊运,还要设置液位计,以监视液位。

6、对液压油箱内表面的防腐处理要给予充分的注意。常用的方法有:

① 酸洗后磷化。适用于所有介质,但受酸洗磷化槽限制,油箱不能太大。

② 喷丸后直接涂防锈油。适用于一般矿物油和合成液压油,不适合含水液压液。因不受处理条件限制,大型油箱较多采用此方法。

③ 喷砂后热喷涂氧化铝。适用于除水-乙二醇外的所有介质。

④ 喷砂后进行喷塑。适用于所有介质。但受烘干设备限制,油箱不能过大。

考虑油箱内表面的防腐处理时,不但要顾及与介质的相容性,还要考虑处理后的可加工性、制造到投入使用之间的时间间隔以及经济性,条件允许时采用不锈钢制油箱无疑是理想的选择。

矿山装载机 小型装载机的主要部件包括发动机,变矩器,变速箱,前、后驱动桥,车架底盘。

1.发动机采用出口国外的 ,动力强劲, 联保。

2.变矩器上有二个泵,工作泵(供应举升,翻斗压力油)变速泵也称行走泵(供 应变矩器,变速箱压力油),有些机型转向泵上还装有先导泵(供应操纵阀先导压力油)。

3.工作液压油路,液压油箱,工作泵,多路阀,举升油缸和翻斗油缸,使其装载机干活 轻便。

4.行走油路:变速箱油底壳油,行走泵,一路进变矩器一路进档位阀,变速箱离合器。

5.驱动:传动轴,主差速器,轮边减速器。

6.变速箱有一体的(行星式)和分体的(定轴式)两种,各有各的优点。

7. 转向油路:油箱,转向泵,稳流阀(或者阀)转向器,转向油缸。

8.装卸方式使用前卸式:结构简单、工作 、视野好,适合于 作业场地,应用较广。

9.驱动方式:小型一般为后轮驱动,中型为四轮驱动, 为液力。

10.行走结构分两种,轮胎式:质量轻、速度快、机动 活、、不易损坏路面、接地比压大、通过性差、但被 应用;履带式:接地比压小,通过性好、 稳定性好、附着力强、牵引力大、比切入力大、速度低 活性相对差、成本高、行走时易损坏路面。

一、矿山装载机 巷道装载机工作装置经计算机优化设计其结构更合理,具有强劲的铲掘力和较短的作业循环时间,工作效率更高;

二、矿山装载机 井下装载机采用铰接式车架,转弯半径小,机动灵活,便于在狭窄低矮场地作业;

三、矿山装载机 小铲车采用负荷传感、转向的分合流液压系统、动力换挡变速,整机操纵轻便灵活、动作平稳可靠;

四、矿山装载机 采用液力机械传动。能充分利用发动机的功率,扭矩使整机具有较大的牵引力同时还能适应外界阻力变化而自动无级变速,在充分提高发动机使用效率的同时延长传动机件和发动机的使用寿命;

五、装载机使用可拆卸驾驶棚,视野宽阔,为操作者提供安全舒适的工作条件。

六、采用低压宽基工程机械轮胎,后桥摆动,具有良好的越野和通过性能,适应崎岖不平的路面上行驶和作业;

影响K45-6矿山矿井风机风量、风压的内部因素

在理想条件下,风机的风压由欧拉方程确定,但在实际运

行过程中,风机在运行过程中存在流动损失,泄露损失、轮组

损失和机械损失,会导致风机风压、风量较理想值有所下降,其

中流动损失会引起菜和风机的的风压下降,泄露损失则会引起

风机风量的下降,轮阻损失和机械损失则是增加风机配用电机

的能耗。

流动损失是因为流体普遍具有黏滞性,空气在经过叶轮

时由轴向转为径向前有先期预旋现象,影响了气流角和叶片进

口安装角的一致性,从而改变了叶片传给空气的理,使得

风压下降 ;并且当风机不在设计工况下运行时,空气进人叶轮

片流体的相对速度方向不与叶片进口安装角一致,从而对叶片

形成冲击,产生撞击损失,在进人风机后,空气与风机内部组件

也存在有摩擦损失和边界层分离产生的涡旋损失。

泄漏损失分为外泄漏与内泄漏两种;风机静止元件和转动

部件间会存在一定的间隙,空气会从风机转轴和蜗壳之间的间

隙泄漏,称为外泄漏;当叶轮工作时,机内存在着高压区和低压

区,蜗壳靠近前盘的气流经过叶轮进口与进气口之间的间隙,

流回到叶轮进口的低压区而引起损失,即为内泄漏;外泄漏和

内泄漏使得风机出口风量下降。

K45-6矿山矿井风机叶轮部

通风机的叶轮部主要包括叶片、缩紧装置和轮毂三部分,下面对其特点进行分别说明:

K45-6矿山矿井风机叶片——气动性能高

1) 我公司生产的通风机叶片采用美国NACA局的全三维弯掠气动设计技术,用微机解算积迭掠向弯曲叶型,采用德国目前的Gottingen机翼型叶型参数,优化设计出的“全三元流”理论叶片,故本机静压达88%,这是风机节能的前提与基础。

2) 该叶片是在吸取国内众多叶片结构的优点后,基于集中参数和分布参数控制理论,引用当代的叶轮机械三元流动理论和完善的CAD设计技术,通过叶片弯掠量等多参数控制的一种风机叶片,可确保风机在满足风量和风压的前提下在宽广的区域运行。

3) 我公司使用计算机采用准三元流理论对叶型进行修正计算其型面坐标参数,由此做出叶片的模具,叶片通过精密铸造而成。根据大量试验表明,该倾掠式叶片比原有机翼叶型的升阻比更大,是矿用轴流通风机机翼型叶片的叶片。由此制做的风机叶轮级的效率比其他叶型提高了3%。

4) 风机叶片材质Q235碳钢,采用弯掠组合正交型三维扭曲技术,,噪声低。叶片采用钢板材料和发动机叶片精密铸造工艺,在叶片的结构强度、风机效率、噪声等方面有了明显的提高。与轮毂采用高强度螺母拉紧联接,叶轮与电机直联,故叶片及叶轮整体强度高。

5) 风机可直接反转反风,反风量大于正常风量的70%,完全可满足矿井的反风要求。

6) 风机叶片逐个探伤检验合格,且均进行振频测控和模态分析,有效避开一、二级叶轮的激振频率,避免共振。叶片带有档位调节装置,角度范围、档位满足前后期风量、风压要求。

7) 风机的叶片角度在-6、-3、0、+3、+6范围内可调,按3°差显著的标刻在叶轮上,用户可根据矿井不同时期的通风要求,在不拆卸上盖的前提下可以实现调节叶片安装角度使通风机性能满足矿井通风需求。