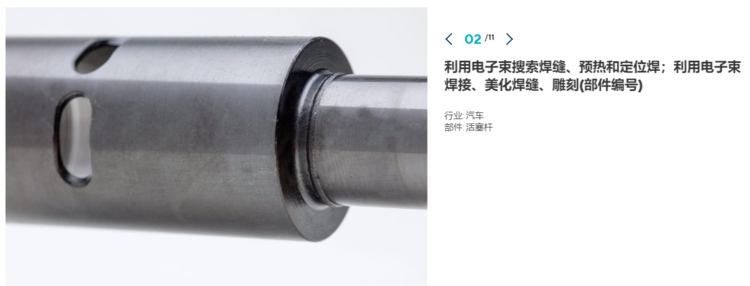

浦东电子束焊接厂家

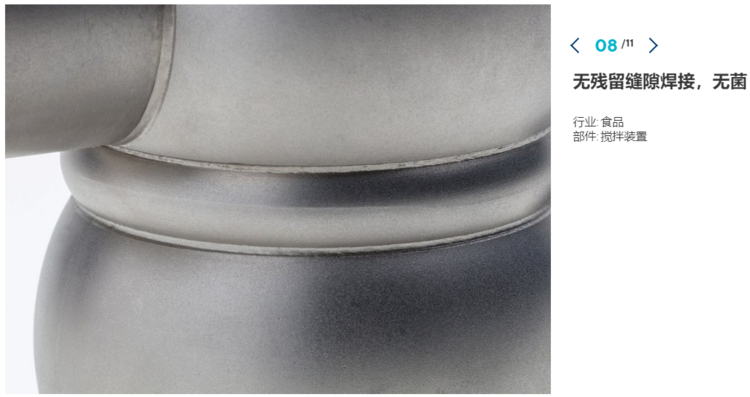

焊缝熔区即深又窄,深宽比可达50:1,焊件变形可忽略不计,很多精密零件焊后仍然保持精度,并不需要再次精加工,比常规焊接方法可节省大量工时。对于无法整体加工的零件可以采用两件甚至三件后采用此法来进行焊接起来,这样对于原加工工艺可以减少难度,省时、省料甚至可使零件的结构变的更加合理。

经过电子枪产生,并由高压加速和电子光学系统汇聚成的功率密度很高的电子束撞击到工件表面,电子的动能转换为热能,使金属迅速熔化和蒸发。在高压金属蒸汽的作用下,熔化的金属被排开,电子束就能继续撞击深处的固态金属,同时很快在被焊工件上钻出一个锁性小孔,小孔的周围被液态金属包围。随着电子束与工件的相对移动,液态金属沿小孔周围流向熔池后部,逐渐冷却、凝固形成焊缝。

焊前压配指焊接零件的定位和装夹。焊接前零件装配精度对电子束焊质量的影响很大,因为端面接触部位存在间隙或零件配合过松都会造成焊接变形,所以,不论是冷压还是热装,都要控制机加工的公差配合,零件焊接前压配的精度,确保装配到位。

近年来,焊接研究所提出了新型非真空电子束焊接方法,即电子束-等离子弧焊接。它采用电子束与等离子弧相串联,叠加起来进行焊接,电子束通过真空和等离子枪的阴极进入大气,穿过等离子弧后熔化金属进行焊接。这样可以减小电子束的能量损失,也有助于稳定等离子弧,等离子弧可以很好的保护焊接熔池,并作为附加热源预热工件,有助于改善焊缝成形,增加熔深。

与传统电子束焊相比,活性电子束焊的特点为:

①使用活性剂可明显减小熔池上部宽度,改变熔池形状。

②SiO2、TiO2、Cr2O3单组元活性剂对电子束焊接熔深增加有影响。

③由SiO2、TiO2、Cr2O3等组成的多组元不锈钢电子束焊活性剂,可使聚焦电子束焊接熔深增加两倍多。

④使用活性剂后,聚焦电流和束流对电子束焊熔深增加有影响。

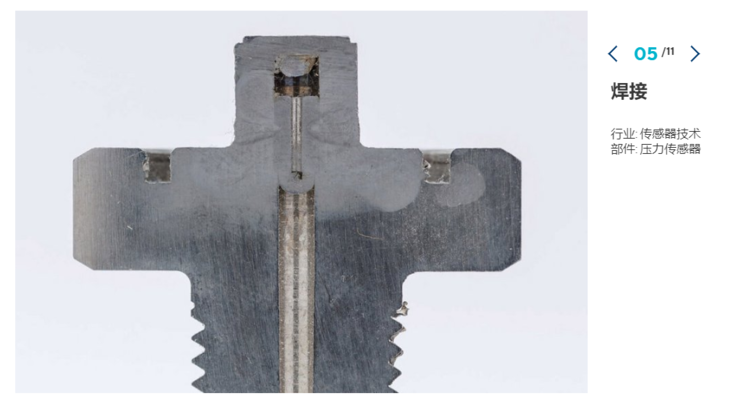

电子束焊接

是一种利用电子束作为热源的焊接工艺。电子束发生器中的阴极加热到一定的温度时逸出电子,电子在高压电场中被加速,通过电磁透镜聚焦后,形成能量密集度的电子束,当电子束轰击焊接表面时,电子的动能大部分转变为热能,使悍接件的结合处的金属熔融,当焊件移动时,在焊件结合处形成一条连续的焊缝。对于真空电子束焊机,要焊接的工件置于真空室中,一般装夹在可直线移动或旋转的工作台上。焊接过程可通过观察系统观察。