广告

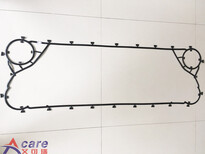

alfalaval阿法拉伐主机滑油冷却器i150-BZM橡胶密封垫

1/5

- ¥55.00 ≥ 1条

- 2024-09-13 15:51:02

- Acare/艾可瑞

- 换热

- 冷却器i150-BZM

- 江苏泰州

- 王经理 15152626311

- 泰州艾可瑞流体设备有限公司

信息介绍

详细参数

(1)单板面积的选择

单板面积过小,则板片数目多,占地面积大,阻力降减小;反之,单板面积过大,则板片数目少,占地面积小,阻力降增大,但是难以适当的板间流速。因此一般单板面积可按角孔流速为6m/s左右考虑。

(2)板间流速的选取

流体在板间的流速,影响换热性能和压力降。流速高,传热系数高,阻力降也增大:反之,则相反。一般取板间流速为0.2-0.8m/s,且尽量使两种流体板问速度一致。流速小于0.2m/s时,流体达不到湍流状态,且会形成较大的死角区;流速过高会导致阻力降剧增,气体板间流速一般不大于10m/s。

(3)流程的确定

两侧流体的流量大致相当时,应尽量按等程布置:当两侧流体的流量相差较大时,则流量小的一侧按多流程布置或采用不等截面通道的板式换热器。另外,当某一介质的温升或温降幅度较大时,也可采用多流程。有相变发生的一侧一般均为单流程,且接口方式为上进下出。在多流程换热器中,一般对同体在各流程中应采用相同的流道数。换热器压降修正系数,单流程时取1.2~1.4,2~3流程取1.8~2.0,4~5流程取2.6~2.8。

(4)流向的选取

单相换热时,逆流具有大的平均温差,一般在板式换热器的设计中要尽可能把流体布置为逆流。两侧流体为等流程时,为逆流。

- Acare/艾可瑞

- 冷却器i150-BZM

- 板式换热器

- 江苏泰州

- 王经理

- Acare/艾可瑞

- 换热

- 304/316

- 间壁式换热器

- 是

- i150-BZM

- 其它

泰州艾可瑞流体设备有限公司为你提供的“alfalaval阿法拉伐主机滑油冷却器i150-BZM橡胶密封垫”详细介绍

冷却器i150-BZM信息

-

渑池县竹篱笆围栏竹护栏厂家使用寿命多长?¥ 10

渑池县竹篱笆围栏竹护栏厂家使用寿命多长?¥ 10 -

渑池县竹篱笆围栏竹护栏厂家使用寿命多长?¥ 10

渑池县竹篱笆围栏竹护栏厂家使用寿命多长?¥ 10 -

硫酸钾高效进口钾¥ 3

硫酸钾高效进口钾¥ 3 -

皮带式提升机的运转要求有哪些¥ 15000

皮带式提升机的运转要求有哪些¥ 15000 -

废铝电缆多少钱一斤电话-辽阳厂家回收电话¥ 47000

废铝电缆多少钱一斤电话-辽阳厂家回收电话¥ 47000 -

玻璃回转窑保温硅酸铝纤维模块¥ 5000

玻璃回转窑保温硅酸铝纤维模块¥ 5000