大型生物质颗粒机时产2吨颗粒机厂家

- ¥425000.00

- 2022-06-28 15:20:08

- 生物质颗粒机

- 山东

- 韩锌 13864032145

- 章丘市宇龙机械有限公司

信息介绍

详细参数

一、烘干工段

此工段采用单层滚筒式烘干机,将粉碎后的湿粉料(水分含量为45%以内)烘干至造粒所需水份(水分含量为15%),烘干机蒸发量600KG/h,选用GHG?1.5*15m单层滚筒烘干机,配用引风机4-72-12C-11KW,配用∮2.0沙克龙。

烘干机主要分为机体、拖轮装置、挡轮装置、进料罩、出料罩及传动装置等几大部分。机体由筒体、大齿圈和光圈组成。机体通过前后滚圈支承在拖轮装置和挡轮装置上,调整挡轮、拖轮装置可以控制机体轴向窜动;电动机通过传动装置将动力传递给机体,通过减速机降速或者通过变频器实现无级调速,从而满足生产时不同转速的生产要求。

物料从进料口喂入筒体后由导料螺旋推向扬料板,由于筒体的回转,物料被扬料板刮起并抛散,同时在筒内做纵向运动;引风装置把热风炉的热风引进烘干机内部,物料与高温介质通过热传导和辐射方式进行热量交换,使物料中所含水份被加热蒸发,从而得以烘干。终物料由排料口排出,余风经沙克龙除尘后排空。

采用低速旋转、弯板抛撒物料,使高温气流与物料混合,热;采用新型组合式扬料装置,物料扬布均匀,受热面积大,干燥效果好

本公司采用全国立式环模颗粒机进行制粒,耗能少,磨损小,压力,使用范围广,对不同物料敏感度的机型。

以下为颗粒机单机参数表产量不够可2台多台配置:

5.生物质燃料颗粒生产线-冷却工段:颗粒成产出后温度在70-90度,无法立即进行包装,冷却机将颗粒从70-90度,冷却到室温±5度,进行包装。(注意:从此工段之后都是可选择性的可以不用,建议3吨以上考虑,因为产量小不用及时包装的完全可以送到料仓,自然冷却)

此工段采用逆流式风冷,具有除尘效果好,冷却时间短的优点。

6.生物质燃料颗粒生产线-分筛工段:压制成型的木屑颗粒在冷却和传送过程中,经过碰撞会产生少量的粉末,所以需要分筛设备来分离出成品颗粒。

此工段主要是采用震动分级筛,来进行成品达标颗粒的分离,从而达到包装的要求。(冷却机下面自带振动筛,要求不苛刻客户可以不需要分级振动筛,建议时产8吨以上的考虑此工段)

7.生物质燃料颗粒生产线-包装阶段:压制好的成品颗粒是需要包装后,才销往客户那里,一般采用袋包和吨包。(包装机上面有一些辅助设备,上面有一个小型颗粒仓)

此工段根据客户要求进行封包,公司采用的全自动包装机20-25公斤,包装量大、人工占用少,会大大缩减包装成本。相比较7代8代的部分优势:

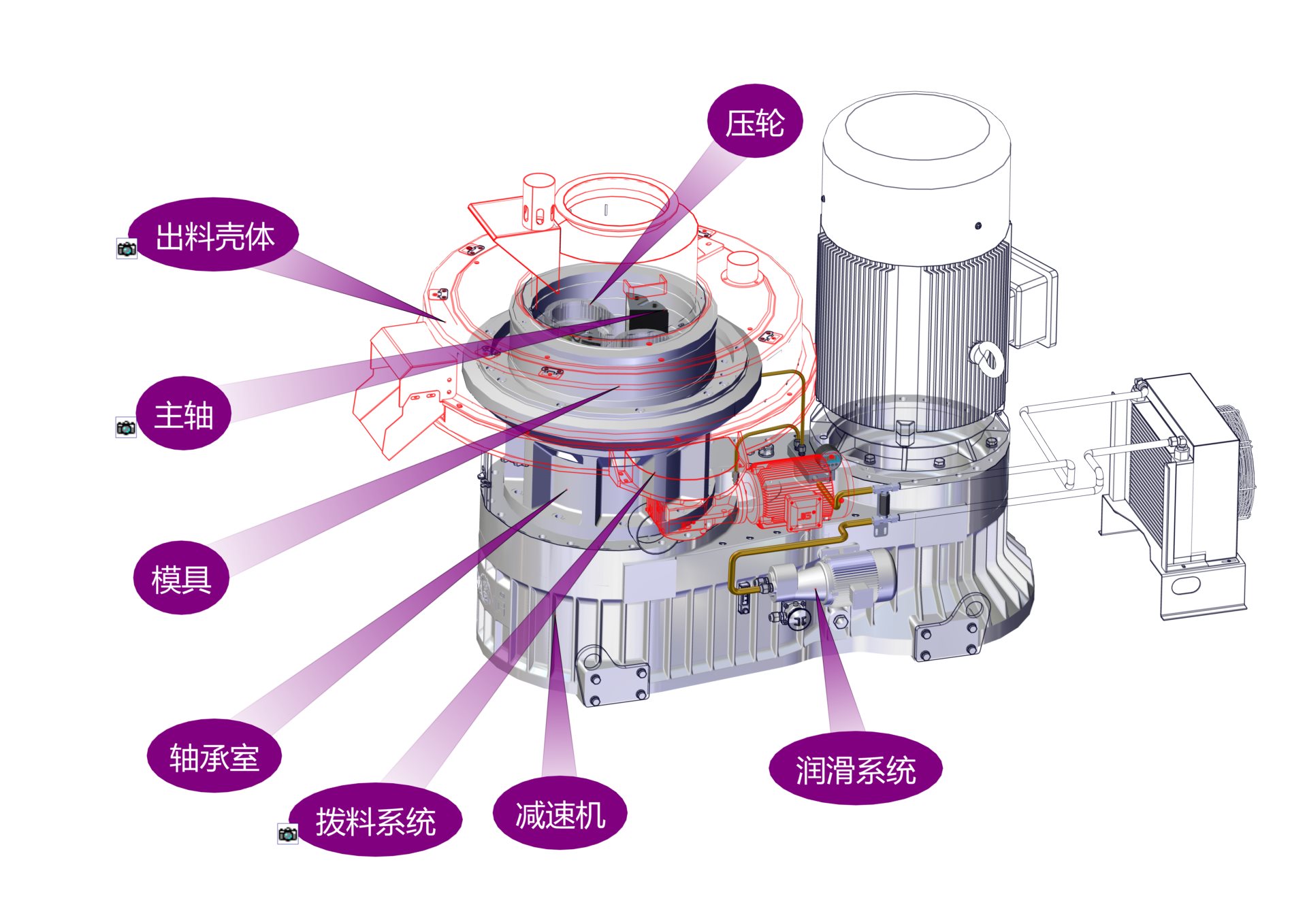

一、拨料盘部分:1、出料壳体是用3500T压力机一次性冲压成型(304不锈钢,备注:这种冲压机全国不到10台)

2、盘式出料方式对颗粒破损小,连续出料,我们把拨料盘大齿圈、小齿轮、钢珠在一个立空间不受水蒸气及物料影响,增加使用寿命,再则就是拆卸模具无需拆卸减少更换模具的时间。小齿轮采用摆线针轮硬齿面的,不采用之前的蜗轮蜗杆的类型,减速比大,使用寿命增加。

轴承室部分:

1、主轴主轴∶ 采用45号钢精密铸造,粗加工后调制热处理,增加轴身硬度,韩国斗山卧式工中心镗铣加工,整体加工精度高,一致性浆,轴身硬度高。

2、润滑系统∶ 风冷扇热器我们有润滑异常报警,超压保护环保,加长12米油管散热更及时,只要温度在40°以下人能承受的温度散热效果都非常好。避免了水冷却的弊端,水冷却一般都是自然水,这个用活水比较好,很多厂房不具备这种条件还有弄水池活着水桶来散热,机器是一直运转的话水温到50°就起不到冷却效果。

当今世界能源问题响社会经济发展的决定因素之一,解决能源问题就解决了

经济发展的动力问题。我国的常规能源供应紧张已严重影响了社会经济的快速发展,而且石化能源大规模使用,释放出大量的二氧化碳、二氧化硫、氮氧化物等物质,给人类的生存环境造成危害。生物质能作为第四大能源资源,在可再生能源中占有重要的地位。同其他生物质能源技术相比较,生物质颗粒燃料技术更容易实现大规模生产和使用,使用生物质颗料燃料的方便程度可与燃气、燃油等能源篦美,是低碳经济的一种体现。生物质颗粒燃料技术是近段时期研发出的新技术,生产生物质颗粒燃料设备、工艺、技术已获得成功,生产原料充足,市场前景广阔,产品利润空间大。

建设年产 2000-3000 吨生物质颗粒燃料项目,充分且合理利用木窗生产过程中的木屑等废弃物,开展生物质颗粒燃料生产建设项目,带动增收,实现生态环境与经济两个系统的良性循环,可以促进经济的发展,缓解对能源需求的紧张情况,推动低碳经济的发展,项目符合国家政策、具有较好的经济、社会效益, 切实可行。

生物颗料燃料当前主要用于取暖和生活用能、生物质工业锅炉燃料、火力发电等。生物质能源,是未来再生能源的一个重要发展方向。随着世界的能源匮乏,生物质再生能源的市场需求和利润空间将不可估量。

大型生物质颗粒机 时产2吨颗粒机厂家

怎样将木材和秸秆变废为宝

4月15日

木屑颗粒机和秸杆颗粒机所主要针对的物料就是废木屑和秸千,而这两大类物料也是我国产量多的,亟需处理的。建筑垃圾,生活废物,家具行业每时每刻都会产生大量废木料,这些废木料直接丢弃的话,即会污染环境,又大大浪费了可再生资源.还有秸杆,每年都会秋季都会产生大量的秸杆,以前老百姓都是直接把秸秤焚烧了,不但浪费了资源,更是大大污染的环境,农作物秸科的处理,也是国家和各地一直关心的问题,在这种情况下,一种能够处理木屑和秸杆,使其变废为宝的机器就显得尤为重要,而木屑颗粒机和秸杆颗粒机在此时的重要性就显现出来.

生产流程︰

筛分︰原料通过绞龙输送机输送到筛分机进行筛分,提出较大木块或铁钉等杂物.

干燥︰生物质成型燃料对原料的含水量有较严格的要求,原料经过筛分后,通过绞龙输送机输送到气流烘干机或者滚筒烘干机通过热风进行干燥.旋风分离:原料烘干后在传送的过程中,通过后有大量的湿气存在,通过旋风分离器将湿气排走.物料输送:本系统物流传送需要相应的传送设备.根据需要,可采用螺旋输送机、绞龙输送机和提升机将物料输送到相应的设备.

制粒成型∶生物质颗粒燃料成型机为生产线关键设备,宇龙生物质木屑颗粒机可以适用锯末、玉米秸杆、豆秸、棉秸和花生壳等不同原料,设备运行稳定.XGJ560型颗粒机加工而成的木质颗粒时产可达到1-2.5吨.

冷却:出料生物质时颗粒燃料温度高达80~90C,结构较为松弛,容易破碎,须经过逆流式冷却系统,冷却至常温后方可装袋入库或经皮带输送机和提升机送入筒仓.此套装置设有冷却风机和旋风分离器,可将分离出来的粉末返回到前面工序,进行再造粒.

筛选︰经过冷却后的颗粒燃料,采用振动筛进行筛选,需经过筛选,将碎料筛选出来,确保生物质颗粒燃料的出厂质量.经过筛选出来的碎料,返回到前面工序,进行再造粒.

成品仓:将加工后的成品颗粒,经提升机送入成品仓,以备装袋入库.

装袋入库∶采用包装输送机进行计量和入带包装,送入成品库.

筒仓系统︰根据用户需要,也可采用散料运输,即由成品仓将颗粒燃料经皮带输送机和提升机,直接送入筒仓进行存储,采用汽车将颗粒燃料直接送往用户.

简单流程为: 农作物秸等→粉碎→烘干→输送→成型<造粒>→冷却→包装.

造粒原料--废旧木材边角料

3月14日

废旧木材边角料有什么用?

木材类废料的种类有很多,比如:木板、木块、木片、下脚料、边角料、板边料、树枝、树杈、树干、建筑模板等等,我们可以将这些以往认为毫无用处的废旧木料进行加工后再次利用起来,可以有效的减少木材资源浪费,对于环境保护方面起到了很好的帮助。

木质材料是一种可再生的生物资源,是当今世界四大材料(钢材、水泥、木材和塑料)中可再生和再循环利用的绿色材料和生物资源。目前,废旧木材边角料的再生利用主要应用于以下几个方面:

1、废旧木材可以用来造纸。通过粉碎加工的方式制成加工纸张的物料,不仅能使废旧木材重新利用,还能带来经济价值。这是解决废木料非常好的一个办法,节省木材资源的同时对周围环境起到了保护作用。

2、利用废旧木材制造木质人造板。如刨花板、中纤板、石膏刨花板、水泥刨花板等。

3、利用废旧木材制造工艺品,木头常被手工爱好者制作成。

4、利用废旧木材制造木颗粒、木炭、木醋液和木煤气。

木材边角料做燃料颗粒有什么优势?

木材边角料是燃料颗粒理想的原材料,具有的经济与社会价值。下面介绍一下木材边角料做颗粒的优势:

1、原料优势。在大型木材厂、家具厂、园林、及木业相关企业生产制造中会产生大量木材余料。这些边角料量大且廉价,在过去往往会直接堆积腐化或者填埋、焚化对于木材资源来说也是一种严重的浪费。

2、颗粒燃值高。加工成型的木颗粒燃值可以达到4500大卡/公斤,与煤相比燃点低,易点燃;密度提高,能量密度大。

3、颗粒有害物质少。燃烧时有害气体成分含量极低,排放的有害气体少,具有环保效益。而且燃烧后的灰还可以作为钾肥直接使用,节省了开支。并且燃烧后灰碴极少,地减少堆放煤碴的场地,降低出碴费用。

4、颗粒运输成本低。由于形状为颗粒,压缩了体积,节省了储存空间,也便于运输,减少了运输成本。

大型生物质颗粒机 时产2吨颗粒机厂家

物料经过预处理之后进入制粒机内,(通过离心力的作用,使得物料不断地圆周运动附着在压模的内壁面上,形成均匀的环形料层,而通过压辊对付着的物料不停地旋转挤压,使其强行进入环模孔中成型,并不断的向外挤出)通过压辊和压盘不停的旋转和挤压,使物料随着转动进入到模具孔内,经过一定时间的保压,达到一定的密度和强度的颗粒被挤出压膜孔外,并由切刀切割成所需要的长度并推送到出料口处。

锯末颗粒机特点:

1、操作方便,自动化程度高。

2、结构合理,增加了使用寿命。

3、专利模具,可调节颗粒直径大小。

4、制粒速度快,解决了棉花秸秆纤维制粒难的问题。

5、压轮可自动调节,避免出现挤团、闷机现象。

6、成品颗粒质量好,易运输和储存。

7、颗粒燃料成型率在99.5%以上。好多客户在生产使用木屑颗粒机时常遇到木屑颗粒机量低或者生产一段时间后产量低,这是比较头疼的一个问

木材边角料做颗粒的加工工艺

原料制粒标准:低于8mm细度,水分15%左右

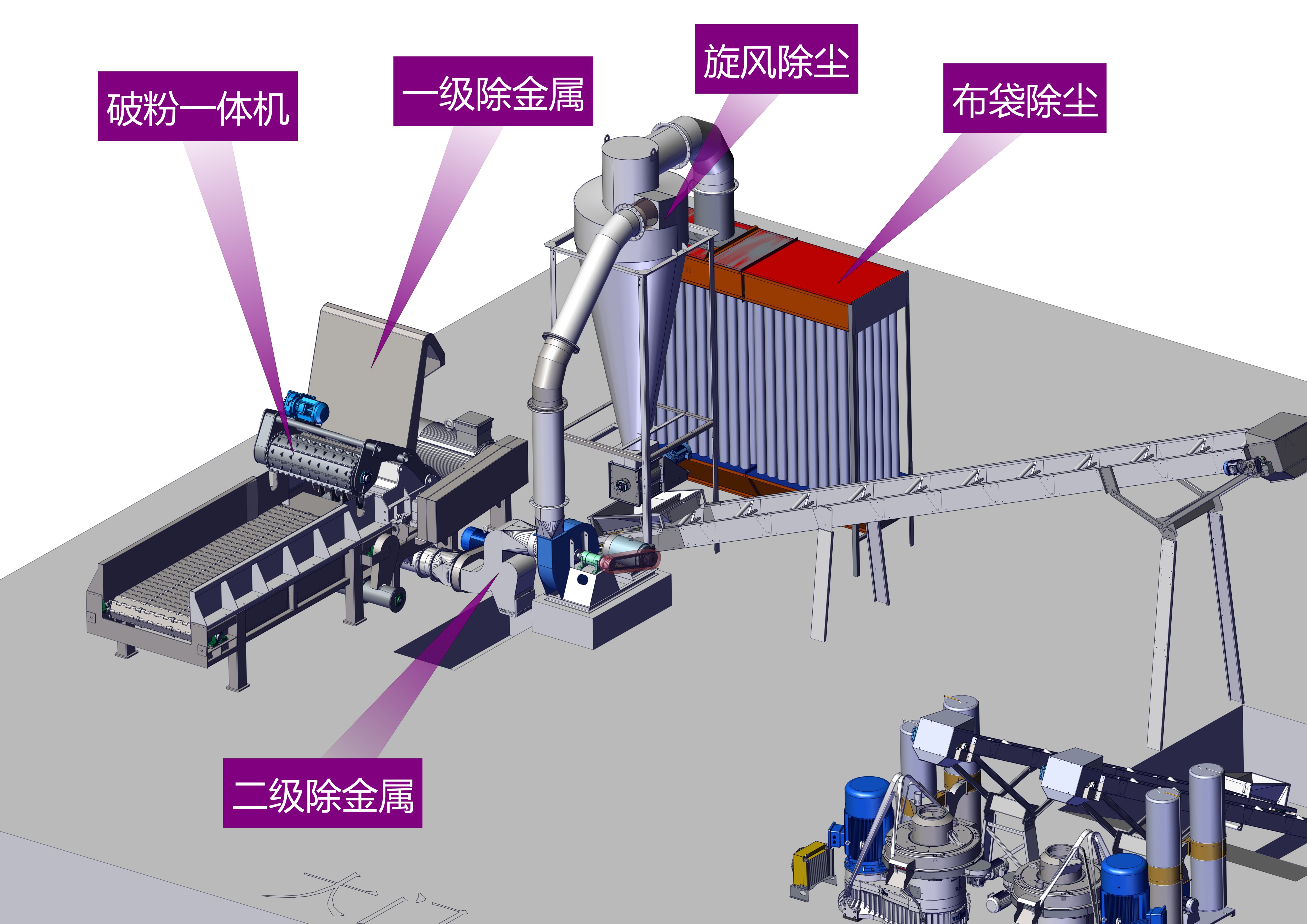

破碎-分筛-烘干-液压集料仓-细粉-液压集料仓-造粒-冷却-吨包装-除尘

颗粒的加工工艺可根据客户的要求定制。

破碎:采用暴龙木片机对木板丶木块、边皮、树枝丶树杈丶树干丶建筑模板进行粗粉;

分筛:大的木料筛分出来再次破碎,细小物料进入烘干机烘干;

烘干:通过滚筒烘干机对碎木料进行烘干,烘干降到10%-15%;

液压料仓:烘干好的粗粉料进入料仓等待细粉;

细粉:通过粉碎机对物料进一步粉碎,达到制粒要求;

液压料仓:粉碎好的物料进入料仓等待制粒;

制粒:根据产量的不同可以配1台或多台离心颗粒机进行制粒;

冷却:从颗粒机出来的颗粒温度在90度以上需要进行冷却才能包装;

包装:可以配置吨包称和颗粒包装秤。

除尘:在物料粉碎,烘干,制粒过程中会产生大量的粉尘,不但对工人的身体造成伤害而且会对机器带来折损,可根据当地环保要求采用封闭式生产并配置整体除尘系统。

据物料特性及项目要求,结合现有的厂房条件,我公司特设计了此条生物质颗粒生产线,满足产量不小于1.5t颗粒 (含水15%),时产1.5-2t/h的需求:

木材破碎工段

圆木木材和树根进料口500×270mm从原料堆场运车间破碎工段,刀辊旋切机旋转盘可存放大量物料,真正实现间歇性喂料,且成捆破碎,切削效率更高,更加节省人力资源。

由机座、刀辊、上下喂料机构、送料装置和液压缓冲系统及电器控制系统所组成。通过主电机带动旋转的转子,经过动刀和底刀将原木、模板、板材、树枝等物料切成片状或块状;切碎好的物料通过底部输送设备排出进入下一工序。

烘干机蒸发量没有明确在多少温度下是这些蒸发量

蒸发量参考标准:进料罩监测温度350-500℃,热风炉/链排炉-阻燃器-烘干机-沙克龙-除尘包括所有管路做保温处理。

1、如木屑颗粒机是新模具,初次使用,模孔光洁度差.需要用麸皮、细沙、机油按一定的比例混合均匀,对模具进行合理、耐心、细致、充分的研磨,研磨三十分钟至一小时后不用停机可直接投料生产.生产结束后,用少量麸皮拌合食用油再挤压一两分钟,让油料充满模具孔,以使下次工作时开机就能投料生产.这样做既保养模具,降,又能增加产量.

2、如果研磨后产量木屑颗粒机还是低,就要考虑环模的压缩比是否和生产的原料匹配,环模压缩比过大,颗粒压出来太硬,产量也低,环模压缩比过小,木屑颗粒压出来不成型,那重新改环模压缩比;因为生产厂家的压缩比是根据企业当地原料设计,木屑材质的软硬程度存在差异,所以需要调整模具的压缩比。

3、如果木屑颗粒机已经正常生产过一段时间突然产量下降,那就要检查环模内壁锥孔是否磨损,压辊是否磨损,再检查环模是否失圆,有些劣质环模会出现内孔粗糙,环模失圆而导致出料不光滑,颗粒不均匀,而且出料困难,产量也低;还会造成制粒机工作无力,电流不稳,使产量降低。如环模锥孔磨损可以把环模重新加工修理,压辊磨损更换,环模锥孔磨损对产量有很大的影响;

4、在更换新磨具时应检查一下新环模内孔的光滑程度,劣质环模因为环模内孔粗糙,而导致出料阻力大,颗粒不光滑,产量低;检查环模是否失圆,环模失圆,产量会低。因此使用环模。

5、木屑颗粒机在经过一段时间的生产后由于木屑与模具压棍的摩擦,环模与压辊间隙需调整正确,间距太小使压辊加重摩擦环模,会缩短环模使用时间,间距太大会造成压辊打滑出料不畅,使产量降低;一般来说,环模与压辊之间的间隙在 0.1~0.3mm之间为宜.通常情况下,新压辊和新环模相配宜采用稍大的间隙,

- 宇龙

- 生物质颗粒机

- 秸秆颗粒机

- 山东

- 韩锌

生物质颗粒机信息

-

京雷GES-317L焊条A032Mo不锈钢焊条E317L-16电焊条¥ 30

京雷GES-317L焊条A032Mo不锈钢焊条E317L-16电焊条¥ 30 -

东莞市横沥镇制冷培训班,东莞市横沥镇考制冷证报名条件¥ 450

东莞市横沥镇制冷培训班,东莞市横沥镇考制冷证报名条件¥ 450 -

瓷器拍卖北京保利拍卖公司主要以古董古玩¥ 6668890

瓷器拍卖北京保利拍卖公司主要以古董古玩¥ 6668890 -

加拿大按摩师百万年薪不是梦!!¥ 1

加拿大按摩师百万年薪不是梦!!¥ 1 -

湖南日报挂失登报怎么办理¥ 100

湖南日报挂失登报怎么办理¥ 100 -

南京日报注销公告登报电话多少¥ 99

南京日报注销公告登报电话多少¥ 99