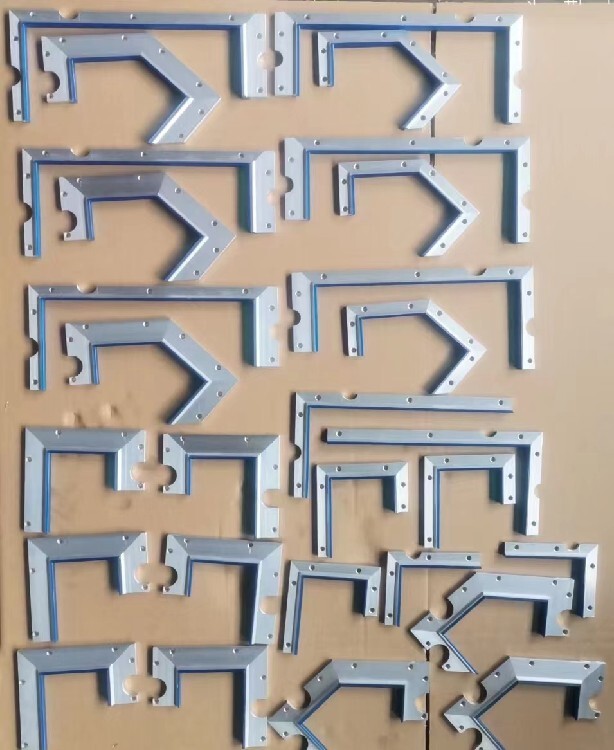

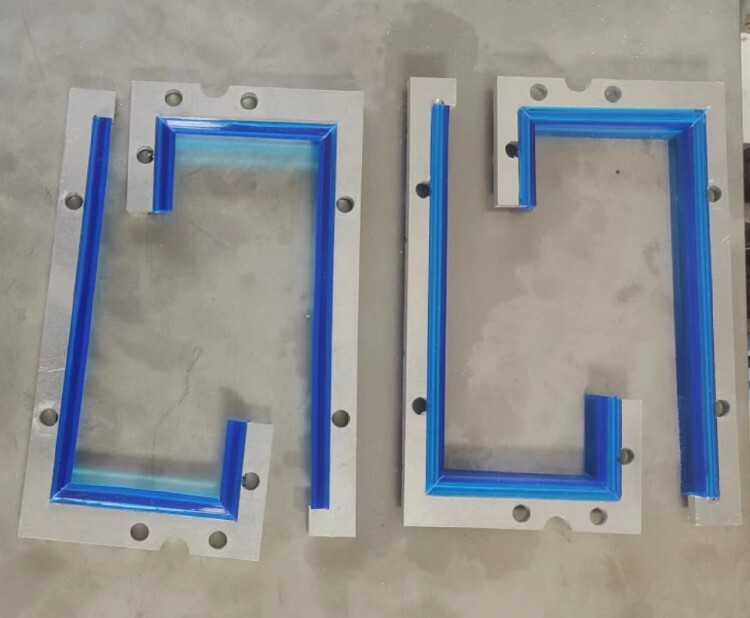

数控车床刮削板电话燕尾式刮削板

- ¥2.00

- 2024-11-07 05:09:51

- 山东

- 全新

- 刮削板,燕尾式刮削板,导轨刮屑板,机床刮..

- 宋春荣 15621223261

- 德州丁萱机床附件有限公司

信息介绍

详细参数

平面刮削的操作分推刮和拉刮两种。 刮削真正的作用是提高互动配合零件之间的配合精度和改善存油条件,刮削运动的同时工件之间研磨挤压对工件表面的硬度有一定的提高,刮削后留在工件表面的小坑可存油从而使用配合工件在往复运动时有足够的润滑不致过热而引起拉毛现象. 刮削一般平面时选用长条形的刮刀,材料一般为弹簧钢(用废旧轴承回炉锻打也可),可直接把刀头热处理后用于精刮,也可焊上合金刀片用于粗刮. 刮削回转面是一般用三角刮刀,材料一般为高碳钢.如刮削车床的主轴铜套,用行灯照明,用肘部的力量刮削,用红丹粉显点.这方面任何机械也代替不了. 刮削的同时要分时段测量形位公差,同时注意研点要求,要接近公差标准是注意提高刮研点数,在达到精度要求时同时点数也要达到检验要求才算成功刮削.

根据切削工具和切削条件调整转速。不同的切削工具和切削条件对转速有不同的要求。根据切削工具的直径、材质和切削条件(如进给速度、切削深度等),选择适当的转速以确保切削过程的稳定性和较佳效果。

本技术的目的是针对现有技术中存在的技术缺陷,而提供一种可收集铁屑的铣齿工作台。为实现本技术的目的所采用的技术方案是:一种可收集铁屑的铣齿工作台,包括固定台、废屑收集槽、回转工作体以及驱动机构,其特征在于:所述的废屑收集槽外形为底部倾斜的敞口凹槽,在所述的凹槽底部安装一可拆卸的半圆柱形磁铁,所述的凹槽底部为一斜坡,负Y轴方向倾斜角度为8°,所述的凹槽底边的挡板处开有一圆孔,圆孔外密封连接一出油口。所述的回转工作体由相互固定连接的回转台面体和回转体组成,回转体设置在固定台内,驱动机构设置在固定台下部且与回转体连接并带动回转体作旋转运动。与现有技术相比,本技术的有益效果是:本技术可收集铁屑的铣齿工作台的固定台上设有收集废屑的凹槽,凹槽内部设有一磁铁,可吸附铣齿过程中产生的铁屑,防止黄油冲走铁屑,节省劳动力,提高黄油利用率,提高机器工作效率。附图说明图1是本技术的可收集铁屑的铣齿工作台的示意图。图2是废屑收集槽的纵向剖面图。具体实施方式以下结合附图和具体实施例对本技术作进一步详细说明。显然,所描述的实施例是本专利技术的一部分实施例,而不是全部的

- 刮削板,燕尾式刮削板,导轨刮屑板,机床刮..

- 机床减震装置

- 宋春荣

- 山东

- 全新

- 加工中心