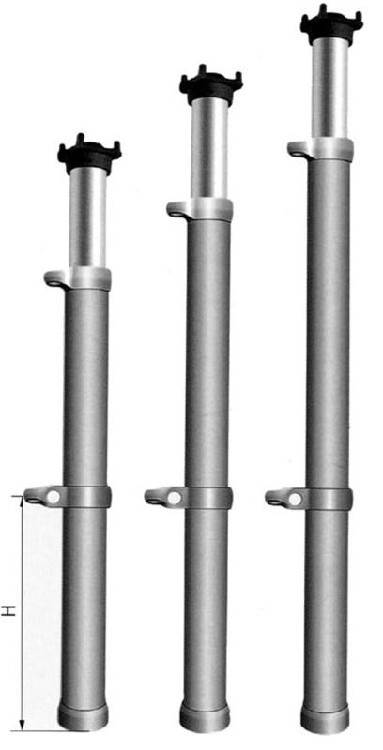

中拓悬浮单体液压支柱,安徽中拓单体液压支柱售后保障

- ¥800.00

- 2022-09-29 07:57:08

- 单体液压支柱,悬浮单体液压支柱,内注式单..

- 余军朝 13572071060

- 陕西中拓矿山设备有限公司

信息介绍

详细参数

与液压支架相比,能大量节省钢材,并且使用范围大,在中小型煤矿和煤层储存条件复

杂不适宜使用综合机械化采煤的工作面均可采用单体液压支柱,但单体液压支柱成本

高, 加工复杂,需要人工搬动,所以设计时要求在能满足强度将要求的情况下尽可能地减轻重量 总的看来,广泛研制新型液压支柱对目前发展煤炭哦工业有着极其重要的意义

一般地,初撑力可以达到 7-10t,为摩擦式金属支柱的 3-10 倍(摩擦式金属支柱用液压升柱装置时初撑力 2-3t,不用液压升柱装置时初撑力仅 1t 左右)。恒阻的性能

在较小的的顶板下沉量情况下,支柱即可达到额定的工作阻力,并保持恒阻的特性(摩擦式金属支柱在顶板下沉量大,支柱下缩到100mm至 400mm 以上

时才能达到大工作阻力)。显然,单体液压支柱能很快达到较高的工作阻力,大大改善了顶板维护状况。

支柱在大高度时,中心加载为额定工作载荷 1.5 倍时,支柱不得失稳。支柱在大高度时,两端铰接中心加载为额定工作载荷的1.5 倍时,其危险断面上的大广仪应力应小于或等于材料的许用应力。

支柱在大高度时,两端铰接中心,同侧偏心 20mm,加载为支柱的额定工作载荷时,其危险断面上的大广义应力小于或等于材料许用应力。

强度校核时认为有初挠度。支柱压缩至小高度,轴向加载为额定工作载荷的两倍时,油缸压力允许保持到安全阀关闭压力,加载五分钟,各零件不得有任何碱坏和变形。

支柱缸体综合修复。产生缺陷的主要形式有∶ 1、缸体内壁因腐蚀而形成锈蚀斑坑;2、缸体内壁沿轴线方向出现划痕;3、缸体内孔椭圆;4、缸体变形; 5、缸体内壁有凹凸部分; 6、镀层脱落。损坏形式往往交叉同时出现,实际修复采用综合修复的方法。缸体镶不锈钢套修复工艺流程∶拆柱→筛选→车(按规定长度,切掉油缸两端磨损部分) →平两端面内外倒角→粗镗油缸内孔→镶不锈钢套→滚压→挤内孔平端面车卡挡→车密封槽→铣槽→质检→装配。缸体电镀法修

复工艺流程∶热校直→缩缸→车定位基准→镗滚压→车→电镀→质检→装配。

单体液压支柱经过一系列的发展,进一步的发展主要有以下几个方面∶

支柱结构 推广使用水介质支柱,减少污染,研制轻型、承载能力大的支柱;

性能检测技术 研究便捷的智能密封检测装置,制定统一的检测仪标准。

密封材料 解决聚氨酯密封件在水中易水解的问题,以及当温度升高时性能显著下降的问题,设计耐高压、抗撕裂的新型密封件。

镀层 寻求和采用与基体不发生化学反应的有机复合材料。该材料涂层应具有高强度、防腐耐磨、易加工和的特点,与金属表面有良好的结合能力,可加工性能好,摩擦系数小。

- 单体液压支柱,悬浮单体液压支柱,内注式单..

- 煤矿液压支架

- 余军朝

中拓悬浮单体液压支柱信息

-

揭阳销售防火门材料,钢质防火门面议

揭阳销售防火门材料,钢质防火门面议 -

保定废铜回收种类面议

保定废铜回收种类面议 -

全新创美单面带胶黑色EVA泡棉价格实惠,单面EVA泡棉垫¥ 0.06

全新创美单面带胶黑色EVA泡棉价格实惠,单面EVA泡棉垫¥ 0.06 -

(客车:宁波到紫云的汽车)¥ 18

(客车:宁波到紫云的汽车)¥ 18 -

私家车托运公司哪家快河池到石家庄超级折扣¥ 66

私家车托运公司哪家快河池到石家庄超级折扣¥ 66 -

咸水沽二手手表回收/全津南上门回收天梭表面议

咸水沽二手手表回收/全津南上门回收天梭表面议