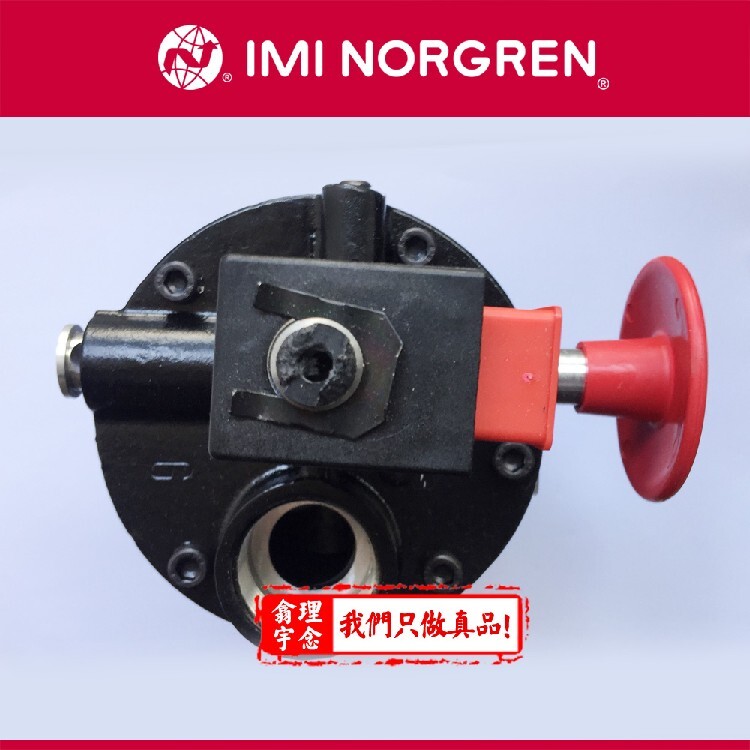

英国norgren诺冠电磁阀V45AA11D-C313A

- ¥685.00

- 2024-11-04 14:57:51

- norgren阀

- 吴年平 13585596445

- 上海翕宇自动化科技有限公司

信息介绍

详细参数

气缸在工业自动化行业中可以说是非常重要的一种执行元件,双导杆气缸对于工业自动化系统的作用还是很大的。气缸的类型有很多种,市场上很多工程师和技术人员都会选择双导杆气缸来辅助生产,那么双导杆气缸相较于单导杆气缸有哪些优势?下面小编就来给大家简单的介绍一下。

1、 稳定性

由于双导杆的存在,气缸在往复运动过程中能够更好地保持平衡,减少了因受力不均而产生的振动和噪音。这种稳定性不仅提高了气缸的运行精度,还延长了气缸的使用寿命。

2、承受负载能力

双导杆的设计使得气缸在承受垂直方向负载时更加稳定,能够有效地防止因负载过大而导致的变形或损坏。使得双导杆气缸在重载应用中具有更高的可靠性和安全性。

3、导向精度

双导杆的存在为气缸提供了更加的导向,使得气缸在往复运动过程中能够保持更高的精度和准确性。对于需要定位的应用场景来还是非常重要的。

4、维护和保养

由于双导杆的设计使得气缸的结构更加简单明了,一旦出现故障或需要维护时,工程师可以更加快速地找到问题所在并进行修复。不仅提高了维护效率,还降低了维护成本。

日常生活中我们经常接触到各种各样的塑料瓶,如饮料瓶、化妆品容器等,这些看似简单的物品背后却蕴含着复杂而精细的制造工艺,吹瓶技术作为塑料容器生产的核心环节,它的效率与质量直接影响着产品的成本与市场竞争力,下面IMI埃迈为大家介绍吹瓶阀的工作流程:“预吹→排气→中间吹→二次回收→高压吹→一次回收”这一系列步骤。

预吹阶段:塑形初体验

“预吹”,在这个初始阶段,预热后的塑料瓶胚被送入模具中吹瓶阀释放适量的空气对瓶胚进行初步吹胀,预吹的目的在于让瓶胚初步成型,形成基本的瓶体轮廓,同时通过拉伸棒的纵向拉伸增强结构强度,此步骤对瓶胚的均匀膨胀至关重要,为后续步骤打下良好基础。

排气阶段:清除多余气体

“排气”步骤,在瓶胚初步成型后,模具内部残留的空气和挥发性物质需要被有效排出,以避免成品出现瑕疵,如气泡或变形,通过控制的排气过程,可以确保瓶壁厚度均匀,提升透明度和整体美观度。

中间吹:进一步塑形

“中间吹”阶段是对瓶胚进行更深层次的塑形,此时吹瓶机调整吹气压力,继续对瓶胚施压,使它更加贴合模具内腔,进一步细化瓶体形状,这一阶段对于确保瓶体结构的准确性和稳定性非常重要。

二次回收:资源的循环利用

“二次回收”并非所有吹瓶流程中都会出现,但在此流程中指的是在吹塑过程中收集并再利用部分排出的气体,体现了对资源节约和环境保护的重视,这一措施有助于减少能耗,提升生产过程的经济性和环保性。

高压吹:定型关键时刻

“高压吹”是决定瓶体终形态的关键步骤,在这个阶段吹瓶阀会以更高的压力向瓶内注入空气,使得瓶壁完全紧贴模具表面,实现终的尺寸和形状定型,高压吹确保了瓶子的强度和性,满足后续填充、运输和使用的高标准要求。

一次回收:闭环的环保实践

“一次回收”与二次回收相辅相成,标志着吹瓶过程的结束,这一步骤通常涉及对生产过程中产生的废弃材料和剩余气体的回收处理,再次强调了循环经济和可持续发展的理念,通过这样的闭环设计,制造商不仅降低了生产成本,也减少了环境污染。

吹瓶阀的工作流程是一系列精密控制和协同的体现,不仅关乎产品的质量与效率,也紧密联系着环保与可持续的未来发展方向,IMI埃迈技术的不断进步,吹瓶工艺将持续向着更加智能、环保的方向迈进。

电磁阀的可靠性:

1、工作寿命,此项不列入出厂试验项目,属于型式试验项目。为确保质量应选正规厂家的产品;

2、工作制式:分长期工作制,反复短时工作制和短时工作制三种。对于长时间阀门开通只有短时关闭的情况,则宜选用常开电磁阀;

3、工作频率:动作频率要求高时,结构应优选直动式电磁阀,电源听优选交流;

4、动作可靠性;

严格地来说此项试验尚未正式列入中国电磁阀标准,为确保质量应选正规厂家的产品。有些场合动作次数并不多,但对可靠性要求却很高,如消防、紧急保护等 ,切不可掉以轻心。特别重要的,还应采取两只连用双保险。

- norgren阀

- 电磁阀

- 吴年平