淬火后车螺纹用什么材质刀具-硬车削淬火钢滚丝轮的螺纹加工刀具

- 面议

- 2019-12-12 09:34:01

- 其它

- 聚晶立方氮化硼

- CBN刀具,立方氮化硼刀具

- 青海

- 崔女士 15617638511

- 郑州华菱超硬材料有限公司

信息介绍

详细参数

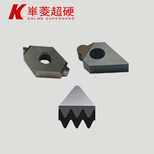

淬火后车螺纹用什么材质刀具-硬车削淬火钢滚丝轮的螺纹加工刀具

淬火后车螺纹用什么材质刀具?淬火车螺纹的加工难点:

1.硬度高,42CrMo、GCr15和高速钢等钢材淬火后硬度高,一般在HRC60,HRC62度以上,普通合金刀片根本车不动,早期只能依靠磨削,加工效率低下,严重影响生产效率。

2.光洁度要求高,如滚珠丝杠螺纹滚道,要求表面粗糙度Ra0.8以内,甚至要求达到Ra0.4,而且滚珠丝杠螺纹滚道的齿形尺寸公差要求非常严格,一般刀具很难达到,要么就是加工效果不稳定,刀具度差。

随着近几年超硬材料刀具的应用普及,现在立方氮化硼刀片BN-S20或BN-H10已能实现对高硬度大直径硬材料的螺纹切削。

钢材(如42CrMo、GCr15和高速钢等)经淬火后硬度高,抗拉强度大,相对延伸率小。因此,对此类淬火钢件的螺纹加工采用焊接式硬质合金车刀切削性能差,度低,光洁度差,不能满足生产的要求。

对于螺距大的大型滚珠丝杠、高速钢轧辊等淬火件,采用BN-H10或BN-S20材质立方氮化硼车刀、成型刀加工螺纹,硬度高刀具型号,光洁度高,工件表面粗糙度可达Ra0.8-Ra0.4以内,而且可以较高的速度加工HRC60-62度的高硬度钢件,切削,欢迎致电华菱超硬推荐选择更合是淬火后车螺纹刀具。

华菱超硬镶嵌式CBN刀具BN-H20牌号精车滚丝轮螺纹的切削参数:

加工工件:滚丝轮螺纹

加工材质:Cr12MoV

工件硬度:HRC59

刀具型号:BN-H20 TNGA160404

切削参数:ap=0.2mm,Fr=0.08mm/r,Vc=70m/min

加工效果:在华菱超硬CBN刀具BN-H20牌号的切削速度高出硬质合金刀具2倍的基础上,加工工件数量是硬质合金刀具的15倍,而且硬质合金属于崩损破裂。而华菱超硬CBN刀具BN-H20牌号属于正常磨损。

螺纹切削方法:

1、螺纹切削

一般指用成形刀具或磨具在工件上加工螺纹的方法,主要有车削、铣削、攻丝套丝磨削、研磨和旋风切削等。车削、铣削和磨削螺纹时,工件每转一转,机床的传动链车刀、铣刀或砂轮沿工件轴向准确而均匀地移动一个导程。在攻丝或套丝时,刀具(丝锥或板牙)与工件作相对旋转运动,并由先形成的螺纹沟槽引导着刀具(或工件)作轴向移动。

2、螺纹车削

在车床上车削螺纹可采用成形车刀或螺纹梳刀(见螺纹加工工具)。用成形车刀车削螺纹,由于刀具结构简单,是单件和小批生产螺纹工件的常用方法;用螺纹梳刀车削螺纹,生产,但刀具结构复杂,只适于中、大批量生产中车削细牙的短螺纹工件。普通车床车削梯形螺纹的螺距精度一般只能达到8~9级;在化的螺纹车床上加工螺纹,生产率或精度可显著提高。

3、螺纹铣削

在螺纹铣床上用盘形铣刀或梳形铣刀进行铣削。盘形铣刀主要用于铣削丝杆、蜗杆等工件上的梯形外螺纹。梳形铣刀用于铣削内、外普通螺纹和锥螺纹,由于是用多刃铣刀铣削、其工作部分的长度又大于被加工螺纹的长度,故工件只需要旋转1.25~1.5转就可加工完成,生产率很高。螺纹铣削的螺距精度一般能达 8~9级,表面粗糙度为R5~0.63微米。这种方法适用于成批生产一般精度的螺纹工件或磨削前的粗加工。

4、攻丝和套丝

攻丝是用一定的扭距将丝锥旋入工件上预钻的底孔中加工出内螺纹。

套丝是用板牙在棒料(或管料)工件上切出外螺纹。攻丝或套丝的加工精度取决于丝锥或板牙的精度。加工内、外螺纹的方法虽然很多,但小直径的内螺纹只能依靠丝锥加工。攻丝和套丝可用手工操作,也可用车床、钻床、攻丝机和套丝机。

延伸阅读:淬火钢硬切削方案

华菱超硬为淬火钢领域提供硬车、硬铣、仿形加工、切槽、螺纹加工等CBN刀具,并且形成了从连续到断续,从粗加工—超精加工一整套的硬切削刀具方案供用户选择,在齿轮/齿轮轴,同步器,轴承,丝杠,模具等领域具备丰富的硬切削经验,以下是华菱超硬CBN刀具硬切削淬火钢的部分案例:

(1)同步器硬车槽方案

切槽工序采用BN-H10成型切槽刀生产节拍提高,效率提高。切槽工序采用CBN标准刀片VNGA1604,切削性能稳定,。

(2)滚珠丝杠硬车和螺纹加工(车螺纹、车螺旋槽)方案

硬车端头(轧制丝杠),常用刀片型号:BN-S20 CNMN120708/04,改善加工工艺,提高生产效率。

螺纹加工,常用整体聚晶CBN刀片SNMN090404等型号,亦可定制BN-H10成型刀进行仿形加工,生产,刀具度高,抗震性好不碎裂。

(3)淬硬模具硬车、硬铣方案

铣削:采用整体聚晶CBN刀片,相较于某品牌CBN刀具寿命更长,单件刀具费用更低。

车削:采用复合式CBN刀片,相较于某品牌CBN刀片,刀具寿命提高4倍,并属于正常磨损。

淬火后车螺纹用什么材质刀具-硬车削淬火钢滚丝轮的螺纹加工刀具

- CBN刀具,立方氮化硼刀具

- 刀具夹具

- 青海

- 崔女士

- 其它

- 聚晶立方氮化硼

- 3~70mm

- 否

- 否

- 车床

- 车削刀具

淬火后车螺纹信息

-

盱眙县化工设备回收(木糖醇厂设备回收)工业生产线拆除¥ 80000

盱眙县化工设备回收(木糖醇厂设备回收)工业生产线拆除¥ 80000 -

福州大车驾校有几家福州学大车找那家¥ 8500

福州大车驾校有几家福州学大车找那家¥ 8500 -

河北省石家庄桥西卡斯罗养殖基地¥ 1

河北省石家庄桥西卡斯罗养殖基地¥ 1 -

辽宁蒜皮打包机国家补贴¥ 19302

辽宁蒜皮打包机国家补贴¥ 19302 -

韶关螺旋管回收信息高价回收欢迎来电¥ 46789

韶关螺旋管回收信息高价回收欢迎来电¥ 46789 -

最新孜然进口关税数据!报关清关一站式代理¥ 100

最新孜然进口关税数据!报关清关一站式代理¥ 100