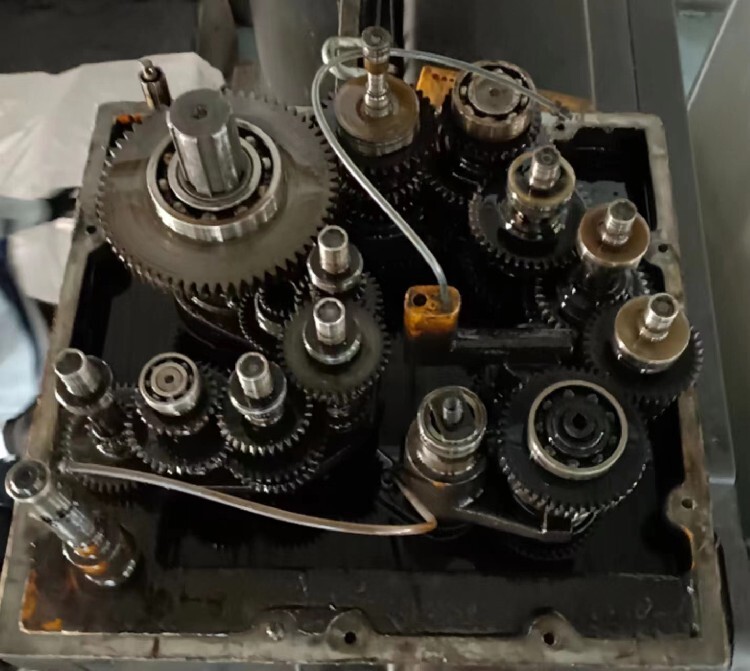

朝阳大型钻床维修

- 面议

- 2024-11-13 08:39:24

- 车

- 数控

- 北京机床设备维修

- 北京

- 殷庆根 13366831069

- 特速修(北京)机电设备有限公司

信息介绍

详细参数

立式加工中心的机床特点

1、高刚性结构

a、立式加工中心的所有大件都是采用封闭箱形的结构,厚壁多筋,灰铸铁树脂砂型铸造,通过多道应力进行消除处理的工序。

b、VMC500高速精密钻削的立式加工中心采用的是直线滚动的导轨,它的定位速度非常高,定位非常准确。床鞍在全行程内没有悬垂现象。

2、优良制造

VMC500高速梢密钻削的立式加工中心,它在出厂的时候,它的运动坐标的定位精度、市复定位精度都是通过检侧的,其手段科学、数据可靠。

3、高精密刚性主轴

立式加工中心的主轴的轴承采用成套预压的高精密斜角滚珠的轴承,BT40轴承配置给予主轴大的刚性与高的精度。

b、采用高扭矩的主轴电机,输出功率非常高。

c、主轴工作精度非常稳定。

4、定位精度非常高

三坐标滚珠丝杠采用弹性联轴节和交流伺服的电机进行直接的联结,配合丝杠轴承支承。并在出厂前进行预拉伸,进给系统无间隙、刚度大、工作枯度稳定。

5、、可靠的自动换刀装置

a、采用斗笠式自动换刀装置,刀具交换快速、平稳、可靠。

b、刀库可以配置8把、10把、12把的BT30形式的切削工具。

c、换刀系统的可维护性好。

6、采用高可靠度配套元件

7、机电一体化设计

全交流数字伺服。控制性能好、维修简单、易于操作。能实现坐标位置精度双向补偿。

立式加工中心型号的编程有很多的特点,下面我们就一一为大家介绍。

1、在编程时需完成零件的机加工工艺设计。由于零件加工的工步及使用的刀具较多,甚至一次装夹就要完成包括粗加工、半精加工、精加工的全部零件加工工序,因此进行周密的工艺分析,安排合理的加工次序,选择合适的刀具及切削用量,以零件的加工精度,并提高生产效率。

2、合理安排刀位号。立式加工中心需使用多种刀具,有时刀具的外形差别很大,故自动换刀时要留出足够的换刀空间,避免撞刀。

3、为提高工效,所用刀具安装在刀柄上后,多在机床外进行预调对刀,并将刀具参数插入到刀具表相应的地址中。

4、为便于调试程序和调整工步,可将不同的工步分别编成子程序,而主程序主要进行换刀及子程序调用

5、立式加工中心解析:由于—步较多,且需多次换刀、因此手工编程时出错率较高,故需要认真检查程序,并且可用试运行方式进行校验。校验时,在各个平面位置上检查一下刀路,若主平面为xy平面,也可在主轴上夹支弹性笔或水笔,用试运行方式画出运行轨迹。

五轴联动加工中心大多是“3+2”的结构,即X,Y,Z三个直线运动轴加别国绕X YZ轴旋转的A,B,C三个旋转轴中的两个旋转轴组成。这样,从大的方面分类,就有X,Y,Z,A,B;X,Y,Z,A,C;X,Y,Z,B,C三种形式。根据二个旋转轴的组合形式不同来划分,大体上有双转台式、转台加摆头式和双摆头式三种形式。这三种结构形式由于物理上的原因,分别决定了五轴联动机床的规格大小和加工对象的范围。

1、双转台结构的五轴联动机床

设置在床身上的工作台可以围绕X轴回转,定义为A轴,A轴一般工作范围+30°至一120°。工作台的中间还没有一个回转台绕Z轴旋转,定义为C轴,C轴一般能进行360°回转。这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面部可以由立式主轴进行加工。A轴和C轴小分度值一般为0.001°,这样又可以招工件细分成任意角度,加工出倾斜面、顾斜孔等。A轴和C轴如与X、Y、Z三个直线轴实现联动,就可加工出复杂的空间曲面,当然这需要的数控系统、伺服系统以及软件的支持。这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当A轴回转大干等于90°时,工件切削时会对工作台带来很大的承裁力矩。

2、转台加摆头式结构的五轴联动机床

由于转台可以是A轴、B轴或C轴,摆头也是一样,可以分别是A轴、B轴或C轴,所以转台加上摆头式结构的五轴联动机床可以有各种不同的组合,以适应不同的加工对象。这种卧式加工中心厂家设置方式的优点是主轴加工非常灵活,工作台也可以设计得非常大。客机庞大的机身、的发动机壳部可以在这类加工中心上加工。这种设计还有一大优点:在使用球面铣刀加工曲面时,当刀具中心钱垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,有一定的线速度,可提高表面加工质量。

这种结构非常适合模具曲面加工,同时也是工作台回转式加工中心难以做到的。为了达到回转的。的回转轴还配置了圆光栅尺反馈,分度桔度都在几秒以内,当然这类主轴的回转结构比较复杂,制造成本也较高。

- 北京机床设备维修

- 机床维修

- 北京

- 殷庆根

- 车

- 数控

- 金属

- 工具

- 是

- 卧式