1/6

- ¥2800.00

- 2024-12-17 14:01:02

- 广东

- 220v

- 数控系统,五轴数控系统,四轴数控系统,替..

- 陈锡平 13360334633

- 佛山微控工业自动化科技有限公司

信息介绍

详细参数

联系人陈锡平

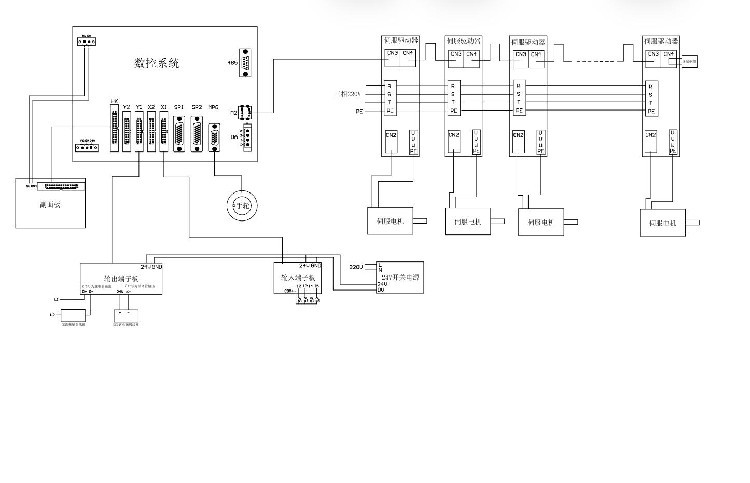

佛山微控工业自动化科技有限公司致力于数控系统研发及生产与销售,提供定制性的项目开发。本公司具备多年的数控设备系统应用的经验与解决方案,产品拥有自己的硬、软件技术,可靠稳定、高性价比! 高覆盖、率的服务获得多家公司和机构的认可! 公司主营产品:数控系统、滚齿机数控系统、凸轮走心机数控系统、凸轮走刀机系统、总线数控系统、双主轴数控车床系统等非标机改造套装。

微控两轴4轴数控系统620TA的参数:

采用32位高速CPU,硬件插补,0.001mm级精度。高速度30m/min。

主板采用多层线路板,表贴元件,大规模可编程逻辑阵列,集成度高。

整机工艺结构合理,抗干扰能力强,可靠性高。

完善的自诊断功能,输入、输出实时显示,出现异常立即报警。

具有子程序及嵌套功能、刀补功能、坐标系重设等。

屏幕为8英寸彩色TFT液晶显示器。

全中文界面,菜单式操作,完整的帮助信息,详细的参数说明,操作更方便易学。

MB电子盘,保存数据,出错后可快速恢复。

I/O端口用户可自行重定义。

RS232通讯接口、USB接口,与PC机双向通讯,方便灵活。

系统软件用户可自行升级。操作分级管理,更安全,更科学。

宏程序功能,允许用户自行设计新指令。

数控系统可以根据控制方式分为点位控制、直线控制、轮廓控制等。这样更好的使用数控系统控制设备

2.1 点位控制,点位控制主要用于钻孔、铣削等点位加工任务,系统只控制刀具到达位置。

2.2 直线控制,直线控制主要用于直线切削,系统控制刀具沿直线路径移动。

2.3 轮廓控制,轮廓控制主要用于曲线、曲面加工,系统控制刀具沿复杂路径移动。

CNC系统可以根据数控系统类型分为开环系统、闭环系统、半闭环系统等。

3.1 开环系统

开环系统没有反馈装置,系统只根据输入的程序控制机床运动,无法检测实际运动情况。

3.2 闭环系统

闭环系统具有反馈装置,可以实时检测机床的实际运动情况,并与输入程序进行比较,实现控制。

3.3 半闭环系统

半闭环系统介于开环系统和闭环系统之间,部分轴具有反馈装置,可以实现部分控制。

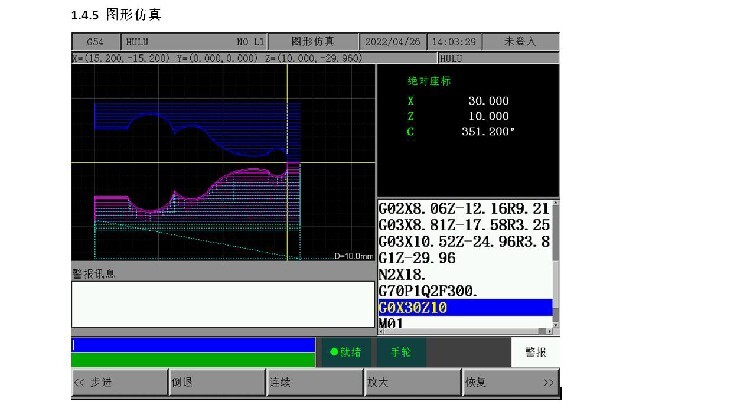

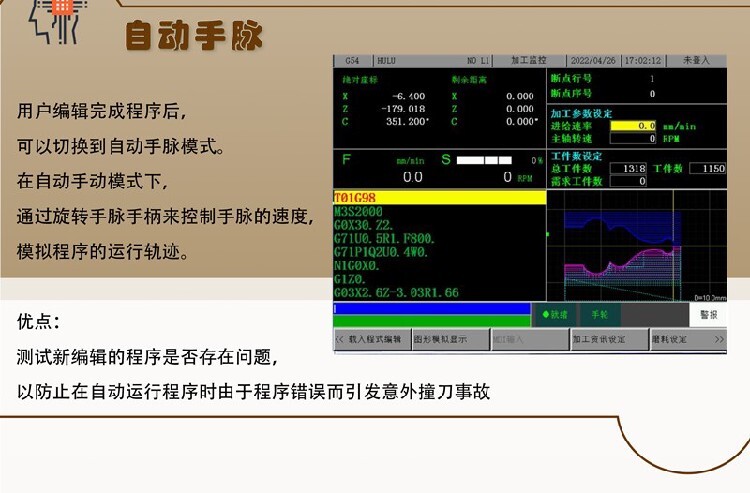

1.编程功能 CNC系统具有强大的编程功能,可以编写各种加工程序,实现自动化加工。2.编程语言包括G代码、M代码等。 3.刀具管理功能 CNC系统可以管理多种刀具,实现自动换刀、刀具寿命管理等功能。4. 加工参数设置功能 CNC系统可以设置各种加工参数,如切削速度、进给速度、切削深度等,以适应不同的加工需求。 5.误差补偿功能 CNC系统具有误差补偿功能,可以自动修正机床的加工误差,提高加工精度。 6.自诊断功能 CNC系统具有自诊断功能,可以实时检测机床的运行状态,发现故障并报警。7. 通信功能 CNC系统具有通信功能,可以与其他设备(如计算机、机器人等)进行数据交换,实现协同工作。 8.人机交互功能 CNC系统具有人机交互功能,操作者可以通过图形界面、触摸屏等方式与系统进行交互,实现操作的便捷性。 9.仿真功能 CNC系统具有仿真功能,可以在计算机上模拟加工过程,预测加工效果,避免实际加工中的错误。 10.多任务处理功能 CNC系统具有多任务处理功能,可以同时控制多个机床进行加工,提高生产效率。11. 远程控制功能 CNC系统具有远程控制功能,操作者可以在远程通过网络对机床进行控制,实现远程加工。

单通道数控系统一般有两轴、三轴,四轴等,应用在数控机床上面的控制大脑。就是一个完整的CNC控制功能,即可以控制一台机床,它包括机床的坐标轴X、Y、Z、…,主轴,刀库位置控制,PLC功能等。通道数和每个通道内的控制轴数,可由参数设定。由于其工作模式的局限性,需频繁地执行工件装卸、换刀等工序,导致时间和过程中产生的误差,在加工精度和生产效率上均已经不能满足市场需求。

- 数控系统,五轴数控系统,四轴数控系统,替..

- 数控系统

- 陈锡平

- 广东

- 220v

- 全自动

- 2.5kw

佛山微控工业自动化科技有限公司为你提供的“系统数控车铣复合机床数控系统五轴数控系统”详细介绍