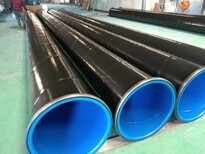

新疆可克达拉涂塑钢管厂家,钢塑复合管

- ¥28.00

- 2023-05-31 01:03:48

- 涂塑钢管,涂塑管,内外涂塑钢管,钢塑复合管

- 刘经理 15703170555

- 河北国圻管道装备制造有限公司

信息介绍

详细参数

PE防腐钢管

从而具有生产率高、可靠性好和自动化程度程度等特点。

1、 工件清理顺序 上料支架→ 上料机构上料→进入抛丸室 →抛丸处理(工件边前进边旋转) →送出抛丸室→下料机构下料→下料支架

2、 弹丸循环顺序 弹丸储存 → 流量控制 → 抛丸处理工件 → 斗式提升机垂直提升 → 丸渣分离 →(再循环)

本设备选用的抛丸器为单元盘曲线叶片,它是我们应用技术经精密加工安装而成,主要由叶轮、主轴与主轴承座、罩壳、定向套、分丸轮、叶片、护板、传动装置、电机与轴承等零部件组成。该抛丸器为单元盘结构,因此弹丸的流入性能好,单位功率的抛射量大,该抛丸器的叶轮体靠近主轴端,结构合理,布置合理紧凑,维修方便。

我公司是一家从事涂塑复合钢管的出产企业,公司归纳国内多家复合管厂的技能与经验,引入的设备和人才,现具有多种复合管道的出产能力。可出产内衬塑PE、PEX、钢塑复合管、表里涂塑钢管、表里涂PE、PEX、EP、表里涂电力套管、大口径复合管道、3PE外防腐、外防腐保温管道等。公司打破许多单位种类单一的弊端,保留了专注专注的传统经营方法。本来客户要到很多当地才干收购的货,在我公司可以一站购齐。我们的总代收购及竞价收购方法又可以以的价格拿到货源,干线运送结合区域配送,削减物流本钱,从而把实惠让利于客户。 涂塑钢管是钢塑复合管的一种,就像汉族是民族中的一种相同。涂塑钢管就拿表里涂塑钢管来说,是中间是黑铁管,表里都是环氧或聚乙烯涂层;钢塑复合管顾名思义,是钢管和塑料的结合体,细分为衬塑钢管和涂塑钢管。涂塑管?管内壁外壁涂有粉末塑料涂料。钢塑复合管?钢管内有一塑料管覆在管壁上。钢塑复合管、衬塑钢管、涂塑钢管、表里涂塑钢管、lsp度内衬不锈钢复合管是我厂在跟踪研究*管道制作技能的基础上,研制开发并在国内推出的新式绿色管道产品,该产品既有镀锌管的强度又有pe管和不锈钢管的卫生性,一起又处理了普通镀锌管的锈黄水问题。

大部分环氧树脂涂料都是以高相对分子质量环氧树脂为成膜基料的,而高固体分改性环氧铝粉漆采用的是以低相对分子质量碳氢树脂改性的成膜物,不含沥青致癌物,不用异氰酸酯固化,具有的表面润湿性和渗透性,涂层附着力,漆膜坚韧耐磨,与阴极保护系统相容性好,可以在冬季低温时固化。涂膜中加入铝粉,增强了防水耐蚀性能。 埋地钢质管道由于处于埋地环境,不可能进行重涂,因此要求采用重防腐涂装系统,同时要与阴极保护系统相容。漆膜要坚韧耐磨,不因搬运、安装和回填等产生漆膜损伤。由于受施工场地的条件限制,涂料要易于施工,好喷涂2道即可达到规定膜厚,缩短施工周期。而玻璃布增强的沥青或环氧煤沥青防锈漆,涂层系统高达11道工序。高固体分改性环氧铝粉漆体积固体含量高达87%、溶剂含量仅为13%,为环保型涂料。喷涂一道干膜厚度即可以达到150~350um。碳氢树脂改性使涂膜具有良好的低表面处理性能,即使在打磨到St2~3级的钢材表面,仍然有仍然有的附着力和长效耐久的防腐蚀性能,这对于埋地管道的焊缝补口和漆膜损伤部位的修补显得特别有利。

然而,由于埋地管道要求超长期防腐20~30年,并且由于施工现场工期紧,工作任务大,因此推荐全面喷砂到Sa2.5,仅对补口处等部位做机械打磨处理。

熔结环氧粉末外涂层技术在海底管线中的应用

在海洋石油工程中,防止材料腐蚀是一项重要的课题,目前主要以涂层作为防护手段。环氧粉末是一种由环氧树脂、固化剂填料和颜料等组成的单组分、热固性粉末涂料。熔结环氧粉末涂层具有热固性交联分子结构特点以及与钢的某种程度的化学键结合特性,作为防腐层具有优良的性能,因此被越来越多地应用于长距离输送油气管道的防腐。国外20世纪80年代就用熔结环氧粉末外涂层取代其他防腐涂层,90年代以来,在新制定的海洋工程项目中,管道的防腐基本都采用熔结环氧粉末外涂层技术。

1981年,英国Marather石油公司成功地在北海安装了一条熔结环氧粉末和水泥配重涂层管线(直径为762mm)近年来,随着国内对管道防腐重要性认识的提高及管道防腐技术的发展,也开始采用熔结环氧粉末外涂层技术。2005年,我国杭州湾和镇海海底管线项目的海底管线全部采用熔结环氧粉末外涂层和混凝土配重涂层管线,目前已铺设完成并投入运。

大量的应用表明,熔结环氧粉末涂层是海底管道防腐的理想手段。 双层环氧粉末外涂层的特点: 双层环氧粉末外涂层是采用静电喷涂技术,将环氧粉末喷射到预热钢管的表面,利用环氧粉末的热固性交联分子结构特点以及与钢的某种程度的化学键结合特性,使环氧粉末熔结固化反应后形成坚硬而致密的立体结构防腐层。 静电喷涂技术的基本原理是,环氧粉末由压缩空气输送到喷枪前端,粉末在喷枪出口处通过高压静电而产生空气电离层,此时粉末粒子带有电荷,而钢管外表面带有相反的电荷,飞向钢管表面的粉末粒子在静电力和黏结力的作用下,吸附在钢管表面,形成一层厚度均匀的涂层。

双层环氧粉末外涂层两种不同性能的涂层在喷涂过程中一次成膜熔结完成,其底涂层由普通环氧粉末熔结而成,主要起防腐作用;面涂层由改性环氧粉末熔结而成,主要起提高机械性能的作用因此,双层环氧粉末外涂层既具有的防腐性能,又具有良好的抗冲击和耐磨的机械性能;同时易于施工,经济性也比。铺设海底管线时,管线管的防腐层和混凝土层会受到较大剪切力的作用,如果配重层与防腐层的剪切强度不够,则会出现配重层滑脱的现象。

因此,需对防腐层进行增阻。不同类型的防腐层所采取的增阻措施是不同的。根据国外的施工经验可知,石油沥青和煤焦油瓷漆防腐层与混凝土有的相容性,配重时不需要采取增阻措施;熔结环氧粉末外涂层和三层聚乙烯涂层与混凝土之间的摩擦阻力较小,配重时需要采取相应的增阻措施。

综上所述,可以说, 虽然我国的防腐技术还不是很成熟,但是正在被改进和完善。例如对于外防腐层而言,其质量的好坏将会对管线运营的使用寿命以及安全起着直接性的影响,这就要求我们要对高压管线的检测技术以及防腐技术进行不断的提高和改进,以此来对安全等方面加以确保。相信在不远的将来我们的管道建设方面也会取得比较辉煌的成就。

各种生产工艺介绍

1. 中频加热钢管

较传统的电炉加热方式,中频加热具有更高的转化率,有效的节约了电能。采用中频加热,钢管中的热量由内向外散发,使加热温度更加均匀,有效的环氧涂层的固化。

2.单层聚乙烯采用内喷外淋工艺

内喷涂环氧粉末、外淋涂聚乙烯粉末的技术称为幕帘法,又称淋涂工艺,采用中频加热方式利用管子余热使二者同时固化,不需单分别涂敷固化。

3.三层结构聚乙烯采用熔结缠绕工艺

内壁采用热喷涂环氧粉末防腐方式,将粉末经高温加热熔结后均匀地涂敷在管体内表面上。外涂层涂敷采用高压挤出缠绕工艺,地提高了致密性,涂层坚韧耐磨,抗冲击性及抗弯曲性优良,能有效防止施工中的机械损坏及使用过程中的植物根系和土壤环境应力的损坏。

4.内外同时防腐

内环氧外三PE实现了同步涂覆,同步固化一次性成膜的核心技术,内外表面同时进行涂覆不仅大大减少了喷涂时间,提高了工作效率,并且涂覆过程中,钢管在内外涂层的同时包裹下,限度的减小了热量的散失,充分利用了钢管中的潜热,进一步提高了热效率。

4.1 钢管表面的预处理应符合下列规定。4.1.1 在防腐层涂敷前,应先清除钢管表面的油脂和污垢等附着物,并对钢管预热后进行表面预处理。涂敷二层结构防腐层和三层结构防腐层时,其表面预处理的质量应分别达到《涂装前钢材表面锈蚀等级和除锈等级》中规定的Sa2级和Sa21/2级要求,三层结构防腐层要求锚纹深度达到50~75μm。钢管表面的焊渣、毛刺等应清除干净。4.1.2 表面预处理后,应将钢管表面附着的灰尘及磨料清扫干净,并防止涂敷前钢管表面受潮、生锈或二次污染。4.2 开始生产时,先用试验管段在生产线上分别依次调节预热温度及防腐层各层厚度,各项参数达到要求后方可开始生产。4.3 应用的热源对钢管加热至合适的涂敷温度。4.4 三层结构防腐层涂敷环氧涂料时,环氧涂料应均匀地涂敷在钢管表面。4.5 底层采用环氧粉末涂料时,涂敷在环氧粉末胶化过程中进行;底层采用液体环氧涂料时,涂敷应在环氧涂料终凝前进行。4.6 聚乙烯层的包覆可采用纵向挤出工艺或侧向缠绕工艺。公称直径大于500mm的钢管,宜采用侧向缠绕工艺。4.7 采用侧向缠绕工艺时,应确保搭接部分的聚乙烯及焊缝两侧的聚乙烯完全辊压密实,并防止压伤聚乙烯层表面。4.8 聚乙烯层包覆后,应用水将钢管冷却至温度不60℃。三层结构防腐层采用环氧粉末涂料作底层时,涂敷环氧粉末至对防腐层开始冷却的间隔时间应确保熔结环氧粉末涂层固化完全。4.9 防腐层涂敷完成后,应除去管端部位的聚乙烯层。管端预留长度应为100~150mm,且聚乙烯层端面应形成小于或等于45°的倒角。4.10 管端处理后,根据用户要求可对裸露的钢管表面涂刷防锈可焊涂料。防锈可焊涂料应按产品说明书的规定涂敷。

6.1 检验合格的防腐管应标有产品标志,并随带产品合格证,产品标志应包括制造厂名、产品名称、产品规格和生产日期。产品合格证应包括生产厂及厂址、产品名称、产品规格、防腐层结构、防腐层等级、防腐层厚度及检验员编号等。 6.2 挤压聚乙烯防腐管的吊装应采用尼龙吊带或其他不损坏防腐层的吊具。6.3 堆放及运输时,防腐管底部应采用两根支垫垫起,技垫间距为4~8m,支垫小宽度为100mm,防腐管离地面不得小于100mm,支垫与防腐管及防腐管相互之间应垫上橡胶板或草袋等,运输时,宜使用尼龙带捆绑固定。

- 涂塑钢管,涂塑管,内外涂塑钢管,钢塑复合管

- 复合管

- 刘经理

新疆可克达拉涂塑钢管信息

-

泰州全自动电动扎口机报价及图片,气动扎口机¥ 9800

泰州全自动电动扎口机报价及图片,气动扎口机¥ 9800 -

三门峡食用菌数控回旋抱筒装袋机厂家,食用菌抱筒式装袋机¥ 8800

三门峡食用菌数控回旋抱筒装袋机厂家,食用菌抱筒式装袋机¥ 8800 -

安徽宿州电力环氧煤沥青防腐钢管厂家¥ 86

安徽宿州电力环氧煤沥青防腐钢管厂家¥ 86 -

十堰回旋装袋机厂家¥ 9500

十堰回旋装袋机厂家¥ 9500 -

FS一体化建筑外墙外模板设备一体板切割线组成部分¥ 220000

FS一体化建筑外墙外模板设备一体板切割线组成部分¥ 220000 -

大型飞机模型实训设备2022已更新—渝北技工学校¥ 1666

大型飞机模型实训设备2022已更新—渝北技工学校¥ 1666