上海青浦薄层修补料薄层快硬路面修补料快速地面薄层修补料

- ¥1800.00

- 2024-10-30 15:21:03

- 25kg

- 可定制

- 薄层快硬路面修补料,快速修补砂浆,路面修..

- 向经理 18974970274

- 长沙星聚建材科技有限公司

信息介绍

详细参数

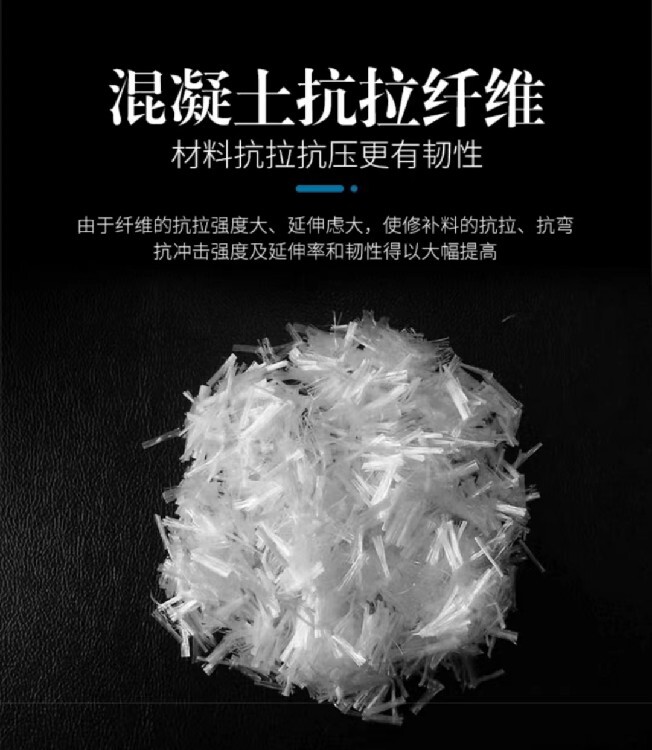

粘接性能

利用材料本身的粘接能力和表面能原理,修补面与原混凝土反应成统一的整体,从而形成很高粘接强度,施工后的粘接强度可达到1.7Mka,可与各种病害部位粘接,粘接能力基本不受厚度影响,可实现1mm超薄修补,在伸缩、碾压、推移等外力下而不脱落、不碎裂。

耐久性能

较快的早期性能体现和较高的早期强度,且后期不衰减,对很多病害部位可做到一次性;材料本身有很强的防水、耐腐蚀和抗紫外线能力,其能力是原水泥混凝土的5倍以上,性能衰减不会早于原混凝土,不会因老化而失去粘接能力和抗压强度。

路面修补料时机:待修补面充分润透,表面湿润但无明水,如果坑洼部位有积水,用海绵或干布将积水吸干后再施工,如果有积水会破坏材料的换水量从而影响强度;如果有出现表面过干现象,用淋洒的方式再重新湿润;作业面保持合适的干湿度有助于粘接和便于施工。

道路快速修补砂浆施工工艺

清理→凿毛→清扫→水润→涂刷界面剂→搅拌→刮涂→养护

1、清理:先将起鼓、脱皮、裂缝等部位的松动部分踢掉。

2、凿毛:对低于3的部位、过于平整的部位和有油污的部位进行凿毛处理。

3、清扫:用气泵对地面的浮土等杂物清扫干净后用高压水冲洗设备将地面冲刷,冲刷时应将泥浆冲出作业面并防止回流。

4、涂刷界面剂:作业面冲洗干净后,待表面自然干透后涂刷界面剂进行封闭处理,涂刷时应横纵各一遍,遍干燥后方可涂二遍,确保截面效果。防止施工时因作业面吸水造成起泡。待界面剂自然干透后进行下一步操作。

5、如不涂刷界面剂,施工前用水浸泡作业面2~4小时,将作业面充分润透,直至不再渗水为止。施工前将水清理干净,施工时保持作业面是在无明水润湿状态下进行。

6、基底有裂缝处时需先用快修料填补充实后再进行施工。

7、搅拌:严格按比例进行加水搅拌。搅拌器可采用手持试搅拌机或圆盘式搅拌机。搅拌时,将称好的水倒入容器内,边加料边搅拌,直至搅拌均匀。夏季施工,视环境温度变化可再适当加入少量水,以便于施工。一次搅拌不要过多,搅拌好的材料应在15分钟内用完。

8、刮涂:将搅拌好的砂浆均匀倒在作业面上,用消泡滚筒摊平即可。

9、养护:修补40分钟后或表面硬化后对表面进行洒水养护,持续保持湿润状态。润湿后立即覆膜。

10、施工完毕后2h即可开放交通。

道路快速修补砂浆注意事项

1、严禁在大风天及阴雨天施工。

2、修补完成后,用手触摸材料表面硬化后进行洒水再用塑料布进行覆盖养护,施工面四周做好警示和遮挡,防止修补遭到破坏。

3、在摊铺坑槽时用切割机把坑槽四周棱角部位打磨成斜面,增加材料与坑槽表面的接触面。

4、 如坑槽深度较深,应把本材料与石子按1:1进行搅拌,在做以填充修补。

5、如大面积进行刮抹施工时,当材料固化后应及时切割伸缩缝。望各位客户严格按照操作流程进行施工和养护。

6、切勿低于10℃时进行施工,施工温度在10-35℃,温度15~30℃,结硬前应避免风吹日晒。

材料调配:

1、先把水倒入容器内在放入道路修补料,将材料与水混合搅拌,加水量在17%到22%(一般情况搅拌好基本是有一点点流动性的,客户可根据病害情况调整加水量)。搅拌时须充分搅拌均匀,观察无干粉和气泡即可。

2、搅拌均匀后应让材料静止1分钟后表面无明水,再重新搅拌一下就可以直接倒在作业面进行涂抹了。根据作业面和施工进度,每次搅拌的料应尽快用完,以防凝固,搅拌的料不应过半小时。

施工流程

1路缝清理,对老路面要清除已经老化的填缝料及缝内杂物,新路面应清除缝内水泥浆,并保持缝内于燥、干净;

2材料熔化,将材料切割成大小适中方块,放入热熔器中用小火加热,方块越小,加热越快。加热过程要不断搅拌,缓慢升温,熔化温度控制在110~130度左右,加热过程中如发现冒黄烟、浓烟,泛起大量沸腾状泡沫,说明此时加热升温速度过快或温度过高,应立即退火,加速搅拌;

3灌缝施工,用石粉或粘土等混合成厚浆涂在缝平面两侧,用去头喷壶、水舀或其它工具,将熔化好的材料灌入缝内,可以在施工同时向容器中添加材料,连续作业,节约时间,提率;

4路面清扫,填缝料要保持与路面齐平或略低,多余材料用铲刀铲除,以行车舒适。

准备工作

1、清理:先将起鼓、脱皮、裂缝等部位的松动部分剔掉,对低于3mm的部位、过于平整的部位和有油污的部位要进行拉毛处理。拉毛方法用拉毛机或人工用尖锤敲击均可。

2、清扫:对底面的浮土等杂物清扫干净,用高压水冲刷干净,冲刷时应将泥浆冲出作业面并防止回流。

3、水润:用水洗刷干净后,应将水保留在作业面一段时间,将作业面充分润透,直至不再渗水为止。(施工涂抹时保持作业面是在湿润状态)

技术指标

2h抗压强度 24h抗压强度 28d抗压强度 加水混合后可使用时间 终凝时间

≥20Mpa ≥30Mpa ≥50Mpa 约30min可调整 约60分钟可调整

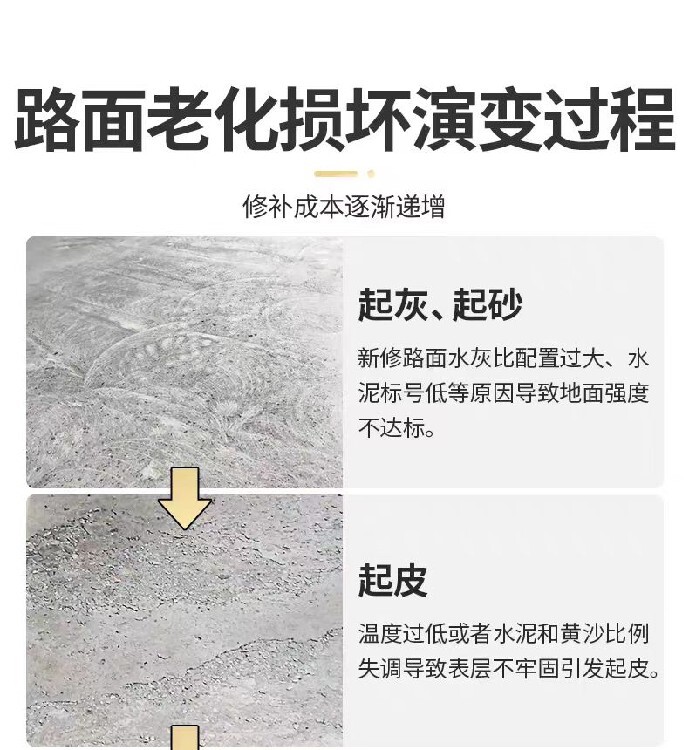

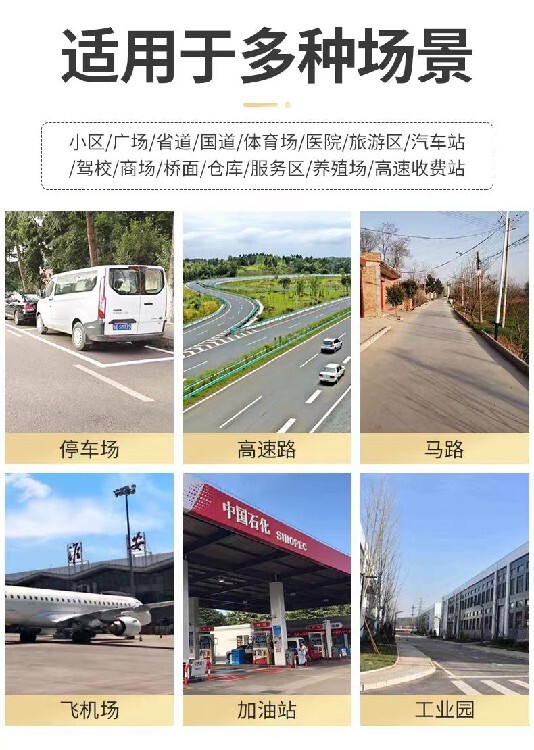

主要应用于:水泥混凝土路面的蜂窝、麻面、起皮、起砂、冻融盐蚀、露骨、微细裂纹等表层病害

- 薄层快硬路面修补料,快速修补砂浆,路面修..

- 地坪砂浆

- 向经理

- 25kg

- 可定制

- 6个月

- 袋装