长宁正规铜合金焊接技术要求

- 面议

- 2025-01-27 00:59:48

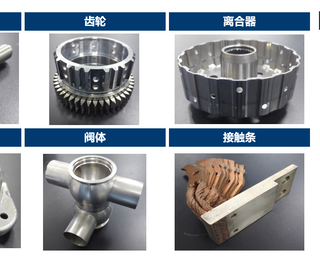

- 铜合金焊接

- 徐忆秋 15295615092

- 波宾电子束技术(常州)有限公司

信息介绍

详细参数

铜合金的焊接一直以来都是一件非常具有挑战性的工作,采用激光光束振荡技术焊接铜合金,成功实现了铜合金板材的焊接。工艺参数经过优化后可以得到无缺陷的焊接接头。光束振荡造成的多个在熔化循环时形成复杂的熔化区的主要原因。

为了克服焊接性的问题,采用不同的策略产生连续的穿透型的对接焊缝且可以控制焊接缺陷,显微组织和残余应力与变形。在所有的策略钟,在连续激光焊接的过程钟,采用光束振荡,或者说叫摇摆,目前还没有应用到铜的激光焊接上,但铝合金和钛合金等材料中的激光光束振荡焊接已经有应用,以上材料比铜合金的焊接相对要容易一些。

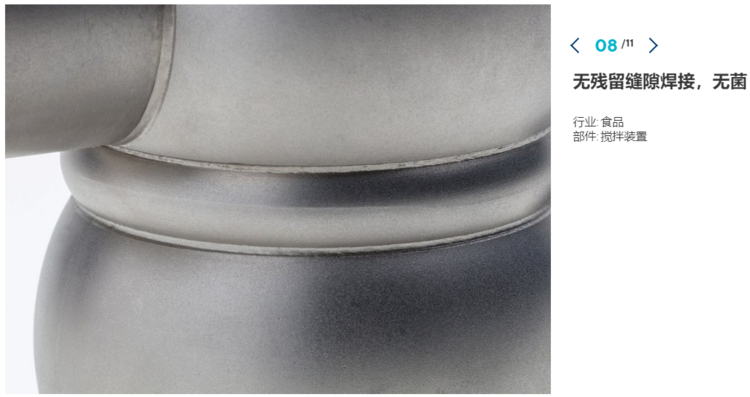

光束摇摆(振荡)扩大了激光束与材料之间相互作用的面积和焊接宽度,降低了焊接过程中所需要的热输入。在高反射材料中,如铜合金,采用光束振荡,材料的局部温度会升高和提高对激光的吸收率。能量的效率会增加,因为在焊接过程中的反射变少。另外一个主要的优势在于适宜的光束振荡激光头在使用时,可以控制热温度梯度和匙孔的稳定性,这将导致焊接缺陷的减少和获得光滑的焊缝表面。

目前铜及铜合金焊接主要采用气焊、惰性气体保护焊、埋弧焊、钎焊等方法,但这些焊接方法的焊接温度均需要达到铜及铜合金的熔点温度,在高温情况下,铜会软化,影响铜及铜合金的机械性能和力学性能。

焊接铜锌合金时,锌易蒸发,锌蒸气与氧结合形成白色ZnO,对人体有害,应有通风装置。焊前预热和提高焊速,可减少黄铜的流动范围,减少锌的蒸发。在焊缝中加入硅、锰等元素也可减少锌的损失。焊接铝青铜时,易形成难熔的Al2O3。滞留在焊缝中。焊接锡青铜时,有较大的结晶区,易产生晶间裂纹,硅黄铜(15%Zn,3%Si)和硅锰青铜(3%Si,1%Mn)都具有良好的焊接性能。

铜为面心立方晶格,具有较多的形变滑移系,室温、高温变形能力很好,退火状态的铜,不经中间退火可压缩85%~ 95%而不产生裂纹。但纯铜在500~ 600℃呈现“中温脆性”。在焊接过程中,易在此温度区间发生裂纹。据研究,“中温脆性”和杂质的性质、含量、分布、固溶度等有关。铜可分为无氧铜和含有少量氧的纯铜。纯铜的导电性能好,常用于导电材料,但是存在Cu2O-Cu的低熔点共晶物,焊接时易出现裂纹。无氧铜又可分为用P、Mn脱氧的脱氧铜和无氧铜,由于其焊接性好,常用于焊接结构。

- 铜合金焊接

- 焊接加工

- 徐忆秋