机械加工质量因素影响提高金属表面光洁度

- 面议

- 2018-02-07 17:58:52

- 其它

- 其它

- 金属表面加工,提高金属表面光洁度

- 山东济南

- 山东济南 18754143800

- 山东开创集团股份有限公司

信息介绍

详细参数

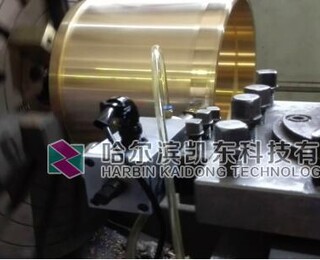

机械加工质量因素影响提高金属表面光洁度

机械进行金属表面加工时,各种工艺对加工零件的表面质量均有影响,这就需要掌握一些生产规律,以便运用这些规律来提高金属表面光洁度。凯东科技总结如下三点金属表面加工切削用量的因素影响:

1.刀具的刀刃在工件表面留下的残留越大,加工出的表面越不光洁。

用单刃刀切削进行金属表面加工时,进给量、刀尖圆弧半径及刀具的主偏角和副偏角决定了残留面积的大小。进给量和主偏角、副偏角的减小,刀尖圆角半径的增大,都能使残留面积减小,从而提高金属表面光洁度的值。进给量是影响表面光洁度的主要因素,不过其值较低时,虽然有利于提高金属表面光洁度的值,不过是影响生产率。增大刀尖圆角半径有利于提高金属表面光洁度的值,不过加大刀尖圆角半径,导致了吃刀抗力加大,就造成了工艺系统的振动。虽然减小主、副偏角有利于提高金属表面光洁度的值,不过精加工的时候,主、副偏角对提高金属表面光洁度的值影响较小。

2)机械加工产生残余应力对提高金属表面光洁度的影响。

切削加工时,表面金属层内会发生塑性变形,使表面金属的比容增加。由于塑性变形只产生在表层金属中,就要受到来自与它相连的里层金属的阻挠,这样看来,在表面金属层形成了残余应力,残余拉应力同时在里层金属中产生。切削区会产生大量的切削热,不同金相组织,他们的密度和比容都是不尽相同的。若是表面层金属产生了金相组织的变化,与它相连的里层金属就会产生阻力。因此,就有残余应力产生,也就是说工件无法提高金属表面光洁度。

3)不同的切削用量参数选择对提高金属表面光洁度影响较大。

一定范围内的切削速度,会使得塑性材料易产生积屑瘤或鳞刺。在金属表面加工中,低的切削速度容易形成积屑瘤。切削深度对表面光洁度没有太大影响,不过,太小的切削深度,会发生附加的塑性变形,这样就不会提高金属表面光洁度的值。进给量减少可减小残留面积高度,不过过小的进给量将会使切屑厚度太薄,当厚度小于刃口圆弧半径时,会引起切削薄层时打滑,就会产生附加的粗糙度。

文章来自凯东科技,

- 其它

- 金属表面加工,提高金属表面光洁度

- 表面处理设备

- 山东济南

- 山东济南

- 其它

- 其它

- 3v

- 其它

提高金属表面光洁度信息

-

常德膜结构加工厂¥ 280

常德膜结构加工厂¥ 280 -

天津尿不湿进口报关有优惠关税吗¥ 1

天津尿不湿进口报关有优惠关税吗¥ 1 -

岳阳膜结构车棚施工工艺¥ 280

岳阳膜结构车棚施工工艺¥ 280 -

美国EXAIR1126SS面议

美国EXAIR1126SS面议 -

东港免费鉴定去哪里五帝钱¥ 888

东港免费鉴定去哪里五帝钱¥ 888 -

海北道口警示柱厂家品质管理标准化面议

海北道口警示柱厂家品质管理标准化面议

VIP推荐信息

-

东莞回收二手电子厂设备、SMT自动化贴片生产线

东莞回收二手电子厂设备、SMT自动化贴片生产线 -

东莞回收二手涂装设备价格-喷涂生产线收购拆装

东莞回收二手涂装设备价格-喷涂生产线收购拆装 -

东莞高价收购真空镀膜机&磁控、蒸发、光学立卧式二手真空电镀机

东莞高价收购真空镀膜机&磁控、蒸发、光学立卧式二手真空电镀机 -

泡沫铜泡沫铜网电池泡沫铜过滤净化泡沫铜YAN-887

泡沫铜泡沫铜网电池泡沫铜过滤净化泡沫铜YAN-887