天津好用的铣挖机厂家

- ¥290000.00

- 2024-12-16 18:46:45

- 铣挖机

- 李思建 18893781111

- 山东韦辰重工有限公司

信息介绍

详细参数

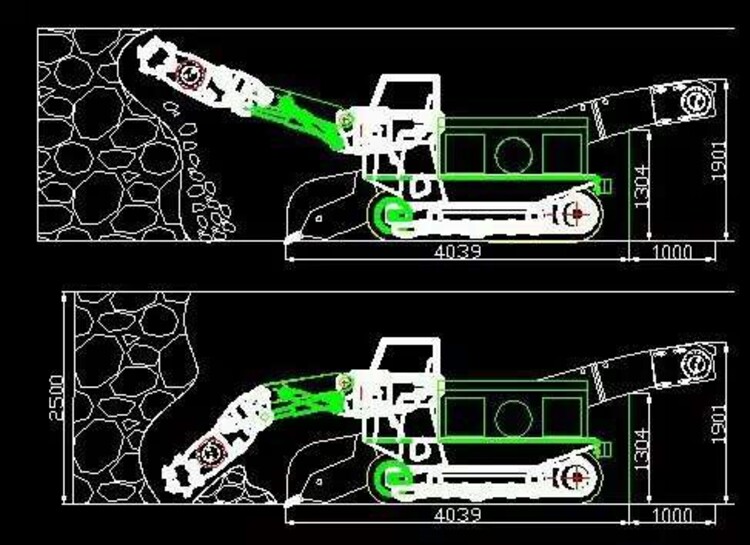

现场掘进一般分上下两步进行,即两步台阶法。由于需要在台阶上存放所 有的设备,上下台阶相距 800 - 1100 m。 分步开挖支护: 开挖后使用钢筋网、钢格栅+喷混支护隧道。在软岩中,每次开挖的进尺 深度取决于掌子面岩层的情况以及该隧道设计单位的预先设计,一般为 50~ 80cm。

铣挖机在建筑物拆除在铣挖地基、混凝土板,厚重的钢筋不多的混凝土墙是显著有效的。 可以实现液压破碎锤和液压钳的双重功能, 因为它可以同时铣断建筑物中 的钢筋。 铣挖下来的物质粒径小,可直接作为回填料。

铣挖机在下列岩石的开采作业中是十分奏效的: –硬度较低的岩石 –风化结构的岩石 –硬度高但结构分层的岩石铣挖量可以达到每小时80-120吨(视岩石的硬度而言) 铣挖机可以很好地代替爆破施工,并能很好地保护环境。

为了模拟钻爆方法施工过程中爆破对围岩的扰动,许多学者通过数值模拟研究了爆破振动。爆破荷载模型有多种形式。目前还没有统一的处理方法。为了准确模拟爆破荷载效应,液压铣挖机需要准确的钻爆设计方案和大量的实验测试,以获得与实际施工相应的爆破荷载模型。液压铣挖机岩体爆破值模拟通常有两种爆破加载方法:一是根据爆炸理论计算炮孔压力,直接将爆炸荷载作用于炮孔壁;二是根据三角脉冲波在开挖边界施加经验公式计算的动荷载峰值。目前,液压铣挖机隧道爆破振动效应模拟采用第二种加载方法,主要用于计算振幅。液压铣挖机考虑到隧道开挖爆破的质量要求,爆破基本上不会导致开挖区域边界的围岩破裂。围岩属于弹性变形。因此,液压铣挖机在隧道爆破振动效应模拟中使用的动荷载大多是基于开挖边界的。

根据液压铣挖机的实际情况,确定每次需要杀死的开挖部门的单位数量,并将开挖部分分为几个相应的小块。液压铣挖机每次杀死其中一个小块,静态计算一定步骤后施加动力负荷,计算相应的开挖时间后进行下一个开挖。根据设计的开挖轨迹进行开挖,直至整个开挖部门完成。每个开挖块的计算时间根据实际开挖效率确定。由于一般隧道段岩性差不大,实际开挖效率基本不变,每个开挖块的动力计算时间基本相同。这样,在液压铣挖机铣削振动负荷的作用下,原爆破释放的围岩应力逐渐释放,整个释放过程呈现阶梯状,更客观地实现了隧道液压铣挖机铣削过程的模拟,进一步提高了数值模拟的模拟程度。

液压铣挖机有许多工作条件,在不同的工作条件下,液压铣挖机有不同的应力条件。例如,在土壤开槽工程中,液压铣挖机可以完全潜入土壤中,所有液压铣挖机都参与工作。在铣削中低硬度材料时,各的应力状况并不差。即使每台液压铣挖机的应力差异很大,与的设计工作能力相比,该应力不均匀或局部的应力也不会对液压铣挖机的工作产生很大的影响。但在硬岩铣削过程中,由于岩石硬度高,应力差,只能以较小的钻孔速度铣岩,在水平铣削过程中,只能以较小的铣削厚度进行水平铣削。在这种工作状态下,弧段的液压铣挖机并不全部参与工作,特别是在水平铣削过程中,只有直线段和弧段交叉处的液压铣挖机才能参与铣削工作。

- 铣挖机

- 掘进机

- 李思建