保定水气单元供货商

- 面议

- 2025-02-23 05:05:53

- 水气单元

- 周经理 13774380046

- 成都圣锐思机电设备有限公司

信息介绍

详细参数

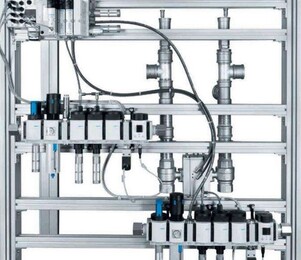

在汽车焊接自动化生产线上,机器人进行焊接作业时,均需要水或水气的供给,同时需对机器人供给的水气处理设备具有过滤、检测及控制功能。但由于不同的公司不同的设计人员对水气单元的设计处理方式都会不一样,没有对水气单元的设计标准化,模块化,不利于公司的对标准产品的建立及管理,容易造成重复设计,不利于节省人员成本。

控制器是整个自动化生产线的核心所在,相对于人的大脑作用,能够控制生产线安装的动作进行作业。由程序计数器、指令寄存器、指令译码器、时序产生器和操作控制器组成,它是发布命令的决策机构,即完成协调和指挥整个计算机系统的操作。常用的控制器有PLC工控机等。

自动化生产线的特点:产品或零件在各工位的工艺操作和辅助工作以及工位间的输送等均能自动进行,具有较高的自动化程度。生产节奏性更为严格,产品或零件在各加工位置的停留时间相等或成倍数。产品对象通常是固定不变的,或在较小范围内变化,而且在改变品种时要花费许多时间进行人工凋整。全线具有统一的控制系统,普遍采用机电一体化技术。自动化生产线初始投资较多。

自动化生产线的产生源自于早期工厂和企业里的流水线操作,而自动化生产线的效率和性能却要远远的流水线。和流水线相比,它的优势在于:,具有自己特定的节凑;第二,具有的自动化控制能力;第三,提高了人工效率和产品的质量;第四,改善了工作条件,节约了材料,降低了能源消耗。目前,对于自动化生产线的改进工作,主要集中在机械制造、传动技术、传感技术,驱动技术等几大技术领域内。

之所以会有不同类型的生产线,主要由生产线上生产的产品种类、形状、体积等因素决定。根据其功能、结构特点,通常被分为五个部分,即机械本体、信息处理系统、执行机构、接口部分以及检测部分。每一种自动化生产线都具备了驱动、控制、检测、运转四种基本功能。通常情况下,驱动功能主要由电机、电磁阀、液压缸、气压缸以及机器人、机器手等完成操作的;控制功能主要由计算机系统、PLC和单片机系统联合完成的。它们检测生产线上每个放置传感器的位置,把反馈回来的信号进行保存、数据运算处理和变换,然后通过对应的接口电路发出指令,完成操作;检测功能的实现主要由多种功能的传感器联合作用来完成,它们主要收集生产线各主要部分的速度、温度、压力等数据信息;运转功能主要由电源或动力源提供能量。

全力不断的发展自动化流水线。不论是过去,现在还是未来,实现自动化、智能化的一直是生产线的一个目的,全自动流水线也将是未来生产线研发的主要方向,所以要加大这方面的研究力度,实现自动化生产的目标。改进现有的生产模式。要全力升级现有的机械设备,将科研的成果尽快的运用到生产设备中,使其更快的转化成生产力,转化成商品,不断的降低人工成本,、快速的发展。

- 圣锐思

- 水气单元

- 焊接材料

- 周经理