内蒙古电缆地下管廊密封件厂家,预制阻水法兰可变径密封模块

- 面议

- 2025-03-12 02:21:54

- 地下管廊密封件,敲除式管廊密封套件,预制..

- 福建厦门

- 顾全英 18012744727

- 苏州宜庆电子科技有限公司

信息介绍

详细参数

类型

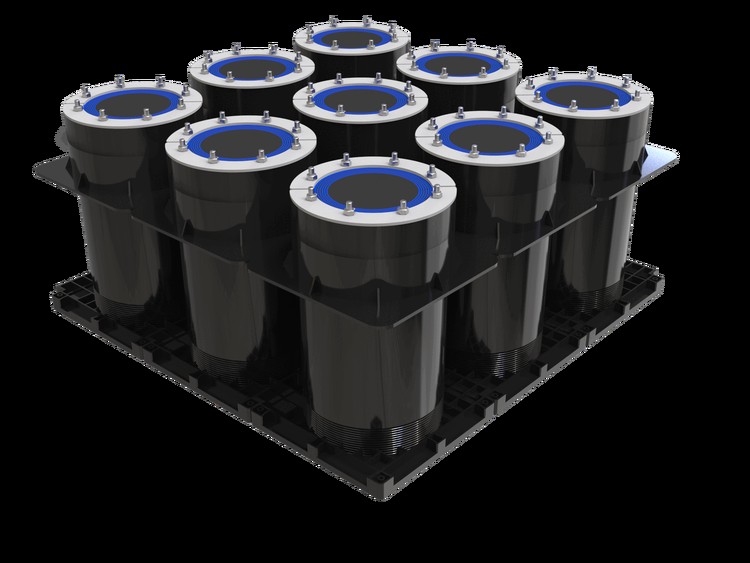

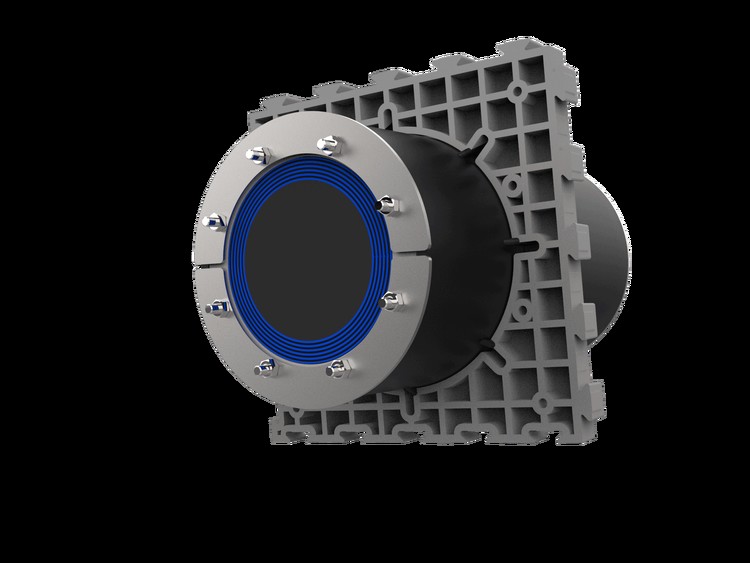

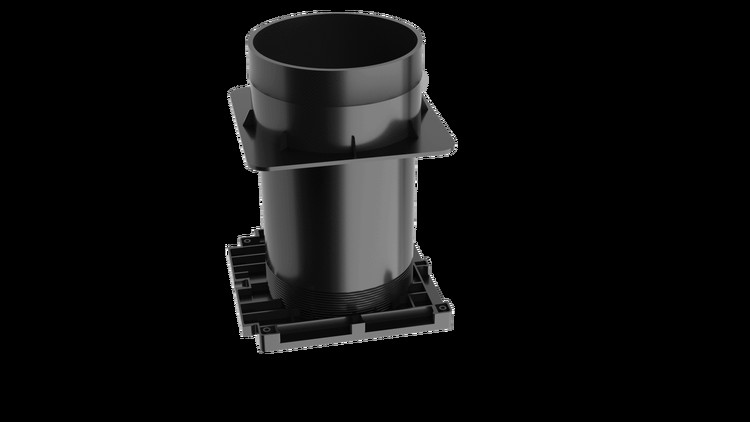

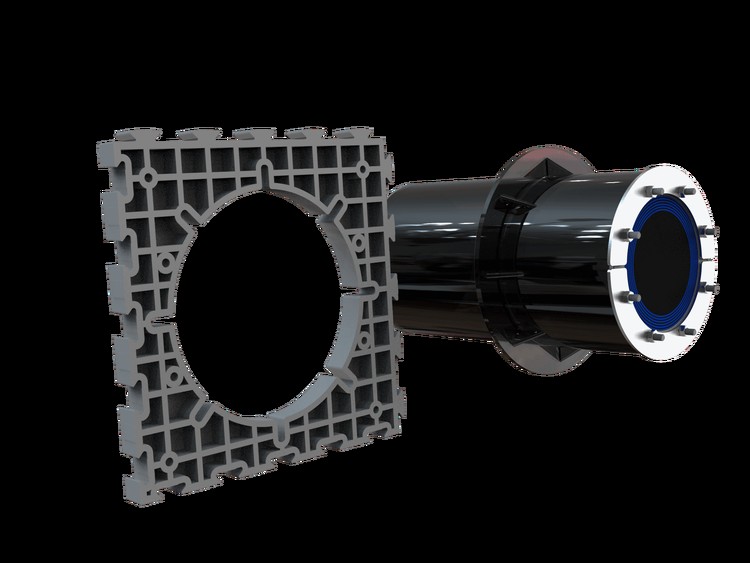

电缆穿隔密封件:主要用于电缆穿墙或穿管时的密封,防止水、气、灰尘等沿着电缆与套管之间的间隙进入管廊内部。一般由绝缘橡塑预埋件、多径密封模块及紧固单元组成,可根据电缆的数量和直径进行定制。

管道连接密封件:用于管廊内各种管道之间的连接部位密封,如球墨铸铁管、钢管、塑料管等的连接处。常见的有橡胶密封圈、金属垫片等,其中橡胶密封圈应用较为广泛,如三元乙丙橡胶圈、丁腈橡胶圈等,能适应不同材质管道的连接密封需求。

地下管廊密封件的安装流程会因密封件类型、管廊结构及施工环境等因素有所不同,以下是一般情况下电缆穿隔密封件、管道连接密封件和密封胶这三种密封件的安装流程:

电缆穿隔密封件安装流程

施工准备

检查电缆穿隔密封件的规格、型号是否与设计要求相符,检查密封件是否有损坏、变形等缺陷。

准备好安装所需的工具,如扳手、螺丝刀、切割工具等。

清理电缆穿隔部位的杂物、灰尘和油污,确保安装表面干净、平整。

电缆敷设

将电缆按照设计要求穿入电缆套管或穿墙孔洞中,注意电缆的排列应整齐、有序,避免交叉和缠绕。

根据需要,在电缆上标记出密封件的安装位置,确保密封件安装在正确的位置上。

密封测试

安装完成后,进行密封性能测试。可采用气压测试或水压测试等方法,在一定压力下观察密封件周围是否有漏气或漏水现象。

若发现有泄漏,应及时查找原因,可能是密封件安装不到位、密封面有杂质或密封件本身有损坏等,进行相应的调整或更换。

防护与标识

对安装好的电缆穿隔密封件进行防护,如涂抹防腐漆或包裹防护材料,防止密封件受到外界环境的侵蚀。

在密封件附近设置清晰的标识,标明电缆的编号、用途等信息,以便后续的维护和管理。

管道连接密封件安装流程

管道预处理

检查管道的连接端部是否平整、光滑,如有毛刺、飞边或变形,应使用工具进行修整,确保管道连接面符合密封要求。

清理管道连接部位的内外表面,去除油污、铁锈、灰尘等杂质,可采用砂纸打磨、溶剂清洗等方法,以提高密封件与管道的贴合度。

密封件安装

对于橡胶密封圈等弹性密封件,先在密封圈表面涂抹适量的润滑剂,如硅油或凡士林,以便于安装和防止密封圈受损。

将密封圈准确地套在管道的密封槽或连接端部上,确保密封圈位置正确,无扭曲、变形或破损现象。

对于金属垫片等密封件,要确保垫片的尺寸、厚度与管道连接部位匹配,将垫片放置在管道连接面之间,垫片平整、无歪斜。

管道连接与紧固

将需要连接的管道对准,使密封件处于正确的密封位置,然后进行管道连接操作。对于法兰连接,应均匀地拧紧螺栓,使法兰面紧密贴合,确保密封件受到均匀的挤压。

在拧紧螺栓过程中,要按照一定的顺序和扭矩要求进行操作,可采用交叉对称拧紧的方法,避免密封件受力不均而导致密封失效。

泄漏检查

管道连接完成后,进行泄漏检查。可通过打压试验、外观检查等方式,检查密封件处是否有泄漏现象。

若发现泄漏,应及时查找原因,可能是密封件安装不当、螺栓紧固力不足或管道连接面不平整等,进行相应的处理。

防腐与保护

对管道连接部位和密封件进行防腐处理,如涂刷防腐漆、包裹防腐胶带等,防止密封件和管道受到腐蚀。

地下管廊密封件后续检测与维护

安装后检查:安装完成后,对密封件进行全面检查,查看密封件是否安装牢固,表面是否平整,有无漏装、错装等情况。

密封性能测试:通过气压试验、水压试验或其他合适的方法,对密封件的密封性能进行测试。试验压力应符合设计要求,保压时间足够,以确保密封件在正常工作压力下无泄漏。

做好防护措施:对安装好的密封件采取适当的防护措施,防止后续施工过程中对密封件造成损坏。如在密封件表面覆盖保护膜,避免焊接火花、重物碰撞等对其造成损伤。

地下管廊密封件的使用寿命受材质、使用环境、安装情况等多种因素影响,具体如下:

材质方面

普通橡胶材质:一般的天然橡胶、丁腈橡胶等材质的密封件,在正常地下管廊环境中,寿命通常在 5 年左右。如果管廊环境较为复杂,如存在一定的酸碱物质、较高湿度等,寿命可能会缩短至 3 年左右。

三元乙丙橡胶材质:具有良好的耐老化、耐腐蚀、耐水性等性能,在地下管廊中使用寿命可达 10 年以上,甚至在一些工况下可接近 20 年。

氟橡胶、硅橡胶材质:氟橡胶具有的耐高温、耐化学腐蚀性能,硅橡胶则有良好的耐高低温、电绝缘等性能,它们的使用寿命往往能达到 15 年以上,在特定的良好环境下可超过 20 年。

聚四氟乙烯材质:这种材质的密封件具有的化学稳定性、耐腐蚀性和低摩擦系数等特点,使用寿命一般在 10-20 年,在一些对密封要求且环境相对稳定的管廊中,使用寿命可能更长。

- 地下管廊密封件,敲除式管廊密封套件,预制..

- 密封件

- 福建厦门

- 顾全英