山东烟台激光淬火设备修复

- ¥360000.00

- 2025-02-06 10:50:47

- 激光淬火设备

- 浙江温州

- 段总 17392761868

- 西安国盛激光科技有限公司

信息介绍

详细参数

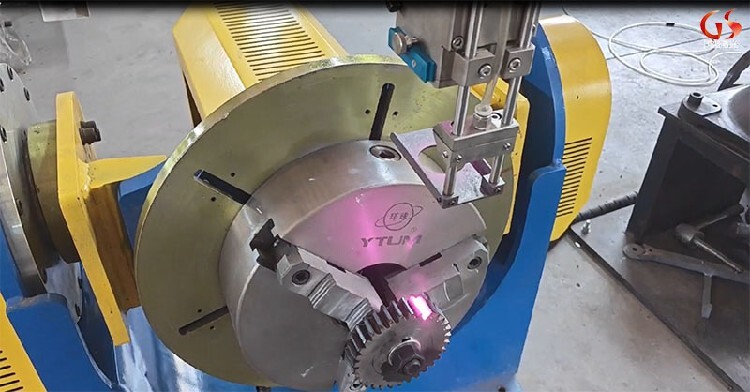

大型轧辊激光淬火是利用高能激光束对大型轧辊表面进行快速加热和冷却,实现表面硬化和强化的一种表面处理技术。该技术具有加工速度快、硬化层深度可控、对轧辊形状和尺寸适应性强等优点。因此,激光淬火广泛应用于钢铁、有色金属、橡胶等行业的轧辊制造和修复领域。

大型轧辊激光淬火技术的原理是利用高能激光束快速扫描轧辊表面,使轧辊表面材料在极短的时间内加热至熔化或沸腾状态,然后快速冷却以实现表面硬化和强化 。在此过程中,激光束的能量密度、扫描速度、光斑尺寸大小等参数对硬化层的深度、硬度、耐磨性等性能有重要影响。

大型滚子激光淬火技术的优点主要包括以下几个方面。

1、它可以实现快速加热和冷却,从而大大缩短加工时间,提高生产效率。

2、可以控制淬硬层深度、硬度等性能指标,满足不同工况和工艺要求。

3、是对滚筒形状尺寸适应性强,可处理各种复杂形状尺寸的滚筒。

4、激光淬火技术是非接触式工艺,不会对滚轮造成机械损伤或变形。

5、激光淬火技术具有更好的环保性能,产生的废物和污染更少。

在钢铁行业,大型轧辊激光淬火技术主要用于轧辊的制造和修复。通过激光淬火技术,可以显着提高轧辊的硬度和耐磨性,从而延长轧辊的使用寿命,降低生产成本。此外,大型轧辊激光淬火技术也广泛应用于有色金属、橡胶等行业的轧辊制造和修复领域。

总之,大型滚子激光淬火技术是一种的表面处理技术,具有诸多优点和应用前景。随着技术的不断发展和完善,相信激光淬火技术将在未来的生产制造领域发挥更加重要的作用。

淬火加工是将金属材料加热到一定温度,然后快速冷却,以提高材料硬度和耐磨性的热处理工艺。走轮激光淬火是利用激光束对走轮表面进行淬火,以提高其硬度和耐磨性,延长其使用寿命的一种新型热处理工艺。

传统的淬火加工方法通常采用油冷或水冷,但这些方法都存在冷却不均匀、淬火效果差等缺点。相比之下,激光淬火加工具有更高的淬火质量和效率。

走轮激光淬火加工的基本原理是利用高能激光束照射走轮表面,使其快速加热到淬火温度,然后快速冷却,实现淬火处理。

走轮激光淬火加工工艺具有以下优点:

1、淬火质量高:由于激光束能量密度高,可以快速加热和快速冷却,以获得均匀的淬火效果。

2、:行走轮激光淬火加工可以在短时间内完成淬火过程,提高生产效率。

3、适用范围广:该工艺适用于钢、铸铁、有色金属等多种金属材料的淬火处理。

4、环保:走轮激光淬火过程中不使用任何化学品,不会对环境造成污染。

走轮激光淬火加工工艺流程如下:

1、将走轮放置在激光淬火装置上,调整位置,使其表面与激光束对齐。

2、打开激光器,将激光束照射在走轮表面,使其快速加热到淬火温度。

3、开启冷却系统,使走轮表面快速冷却,实现淬火处理。

4、关闭激光和冷却系统,取出走轮,完成淬火过程。

走轮激光淬火加工的应用范围非常广泛,可应用于各种机械设备的走轮表面处理,如汽车、工程机械、农业机械等。此外,该工艺还可以应用适用于齿轮、轴类零件等精密零件的表面处理。

与传统淬火加工相比,行走轮激光淬火加工具有更高的硬度和耐磨性,可以提高零件的使用寿命和性能。同时,由于该工艺具有、适用范围广、环保等优点,可以大大降低生产成本,提高生产效率。因此,行走轮激光淬火加工是一种潜力的热处理新工艺。

产品特点及优势:

1.激光淬火的功率密度高,冷却速度快,不需要水或油等冷却介质。

2.相对于感应淬火、火焰淬火,渗碳淬火工艺,激光淬火淬硬层均匀,硬度更高(一般比感应淬火高1-3HRC);

3.工件变形小,加热层深度和加热轨迹容易控制,易于实现自动化,不需要像感应淬火那样根据不同的零件尺寸设计相应的感应线圈,对大型零件的加工也无须受到渗碳淬火等化学热处理时炉膛尺寸的限制;

4.激光淬火工艺正逐步取代感应淬火和化学热处理等传统工艺,尤其重要的是激光淬火前后工件的变形几乎可以忽略,特别适合要求的零件表面处理。

- 激光淬火设备

- 激光焊接机

- 浙江温州

- 段总