洛阳铸件去应力,振动消除应力

- ¥18900.00

- 2023-10-12 09:01:01

- 振动时效仪去应力机,振动去应力,振动消除..

- 天津

- 陕西安烨顺电子科技有限公司

信息介绍

详细参数

振动时效设备的选型

由于振动时效设备的使用单位所产生的产品零件大小、重量、形状等的不同,所以所要求的振动时效装置规格也有所不同,虽然每种规格的使用范围比较宽。对振动时效设备的选型应考虑以下几个方面:舍不得参数、设备的技术水平、设备的使用可靠性、生产厂家的售后服务能力、振动时效工艺掌握水平及质保体系。

圆轴、圆管都属于轴类零件的振动时效工艺按我们多年的实践经验和理论计算,一般按照梁型件的工艺即可,但是一定要注意以下问题:

、如果为锻件或残余应力较大的件,应在轴的互相垂直的两个方向上都要进行处理,其中一个为主,一个为辅。

、如果该件直径较大,还考虑再加一个扭振处理过程,以大幅度降低降低表层内部的残余应力,当然这设计工装。

、如果该轴件本身刚度较差,平放时容易造成弯曲,可考虑采用悬挂处理方式。例如,对较细的机床采用丝杠可以这种方法。

、对于校直后的轴累零件,应采用较大的动应力来处理,以校直后的变形。

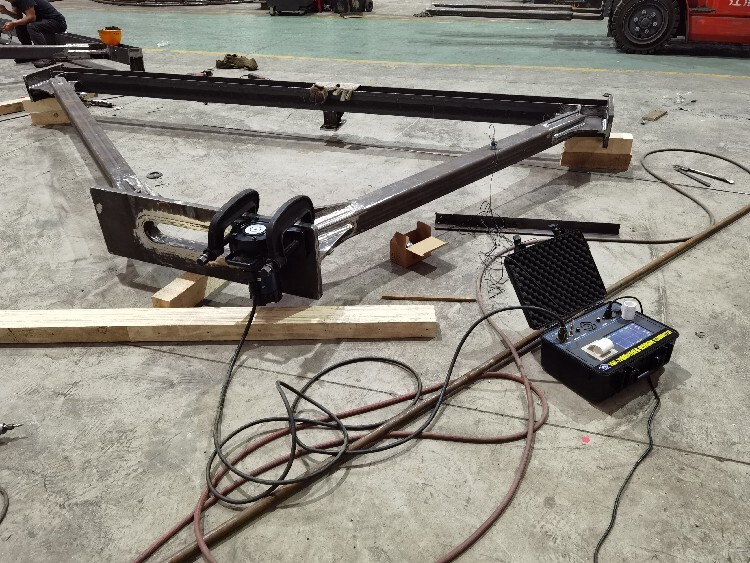

我公司为某钢厂生产的料箱底座进行振动时效处理的示意图,该见得轮廓尺寸为7500*6300*210mm,为焊接结构件,重量8600Kg.

经扫频处理得该件的一阶固有频率为4520r/min,共振峰值为52.0m/s,我们选择峰值高度52.0m/sde 2/3所对应的转速4479r/min,振动处理17分钟,在振动处理过程中节线明显,振动时效完全达到JB/T5926-2005标准,从而为该厂解决了一大难题。

振动焊接技术的特点决定了该项技术的适用性。各种实验验证了该项技术有如下的特点:

.焊接结晶过程中振动可使晶粒细化,因此使焊缝材料力学性能显著提高,材料的屈服极限σS、强度极限σb均可提高10%~30%,这有助于防止焊接热裂纹和冷裂纹的发生。

.降低焊接残余应力30%以上,这有助于于防止或减少焊接构件使用中发生裂纹,延长使用寿命,稳定构件的尺寸精度。

.降低焊接变形30%以上,如果采用“予刚度法”和“予应力法”则变形可降低60%以上,达到设计要求。

.由于晶粒细化和残余应力的降低,提高了焊缝断裂韧性20%以上,的提高了焊缝材料抗开裂的能力。

.提高疲劳极限15%以上,提高焊缝疲劳寿命70%以上。这是各种效果的综合值,提高使用寿命这也是各种附加工艺所追求的终目标。

.减少砂眼、跳焊等,使焊接纹理细密,减少根部的应力集中,显著提高焊接质量。

.可免除焊接予热过程或降低予热温度。

.可排除焊后的热时效或振动时效处理。

.显著的防止或减少焊接裂纹,这是振动焊接一项的特点。

根据上述优点,我们不难看出振动焊接技术比起振动时效来说具有更广阔的前途和更大的适用性。可以说振动焊接技术在所有的焊接过程中均可应用,特别是对于焊接中易出现裂纹和变形的构件应先选用振动焊接。对于压力容器,如能采用振动焊接一定会获得更好效果,必将大大增加设备的安全度。

焊接结构的破坏大多数是疲劳破坏,而且疲劳破坏大多数发生在焊缝附近,这是近一来人们所公认的。因为它是焊接结构普遍存在的问题。因此在研究振动焊接技术的时候研究振动焊接对疲劳性能的影响。在振动时效机理的研究中,已经实验证明:由于降低和均化了应力,使焊缝的疲劳性能增强,构件的疲劳寿命得到提高。振动焊接可以大幅度提高焊接结构件的疲劳寿命,提高率在70%以上,振动焊接确实是提高焊件疲劳寿命的有效方法。平台振动焊接(即不共振的振动焊接)提高疲劳寿命的效果优于共振的振动焊接。

振动时效是在构件焊接完成后在常温下进行的。因此要使动应力和残余应力之和大于材料常温下的屈服极限(σS)则具有较大激振力。振动焊接是在焊接的整个过程中,包括降温过程在内,给被焊构件一个较轻微的振动,使焊缝在热状态下调整应变而改变热应力场,从而达到降低和均化应力。

- 振动时效仪去应力机,振动去应力,振动消除..

- 矿用仪器仪表

- 天津

- 刘经理

去应力元件信息

-

电缆废铜电缆回收价钱,葫芦岛电力电缆回收高价回收每米多少钱¥ 65000

电缆废铜电缆回收价钱,葫芦岛电力电缆回收高价回收每米多少钱¥ 65000 -

丽江泥浆泵厂家供应面议

丽江泥浆泵厂家供应面议 -

润唐石雕,株洲建造古建长廊¥ 5800

润唐石雕,株洲建造古建长廊¥ 5800 -

黑龙江金枝槐价钱,金枝金叶槐¥ 80

黑龙江金枝槐价钱,金枝金叶槐¥ 80 -

西安协君财务公司灞桥代理记账公司,国际港务区一般纳税人代理记账¥ 200

西安协君财务公司灞桥代理记账公司,国际港务区一般纳税人代理记账¥ 200 -

电缆废铜电缆回收价钱,辽阳电线电缆回收电缆回收高价回收电缆废铜回收价格¥ 65000

电缆废铜电缆回收价钱,辽阳电线电缆回收电缆回收高价回收电缆废铜回收价格¥ 65000