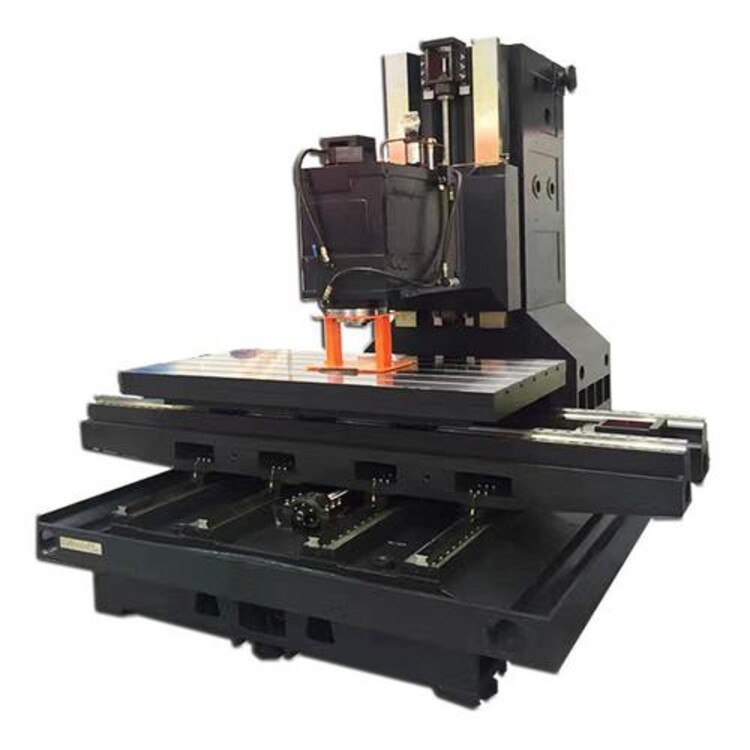

高刚性高精密自动化扬州VMC-1580L立式加工中心

- 面议

- 2024-11-06 16:39:08

- 机械传动

- 立式

- VMC-1580L立式加工中心 ,高刚性高精密

- 广东深圳

- 陈建全 13806209711

- 苏州特鲁特数控机床科技有限公司

信息介绍

详细参数

VMC-1580机型规格表

规格/机型 单位 VMC-1580

加工范围

X轴行程(左右) mm 1500

Y轴行程(前后) mm 800

Z轴行程(上下) mm 700

主轴鼻端至工作台面距离 mm 155-855

主轴中心至立柱轨道面距离 mm 882

工作台规格

工作台尺寸 (X 轴方向) mm 1600

工作台尺寸 (Y 轴方向) mm 800

工作台大载重 kg 1100

主轴规格

主轴转速(皮带式) rpm 6000

主轴内孔锥度 BT50

主轴推荐马力 kW 15/18.5

主轴马达堵转扭矩 NM 140

进给系统

G00 快速进给 (X/Y/Z轴) m/min 24/24/12

G01 切削进给 mm/min 1-10000

机器精度

X,Y,Z定位精度 mm 0.005/ 300

X,Y,Z重复定位精度 mm 0.008/ 300

刀库系统

刀库类型 pcs 圆盘式BT50-24T

换刀方式 随机

换刀时间 sec T to T 3.8

大刀具直径/相邻无刀大刀具直径 mm Ø112 / Ø200

大单刀重量 KG 18

大刀具长度 mm 350

机器尺寸

机器尺寸(长*宽*高) mm 5135*3165*3345

机器重量(约) Kg 11000

技术资料(电子版)

1. 机床电气手册 1套

2. 系统编程、操作及维修手册 1套

3. 机器出厂精度检测报告 1份

技术培训

甲方负责为乙方进行技术培训,培训时间为3~7个工作日,培训人员2~5人,培训地点在甲方,培训内容包括机床结构、性能及功能、数控系统操作,机床维护保养等知识。培训人员食宿自理。

1580加工中心主要适用于机械加工及模具制造领域,能适应从粗加工到精加工的加工要求,可完成铣、钻、攻、镗等多种工序。

1580加工中心,特别是立式加工中心,在现代制造业的精密加工领域中扮演着重要的角色。这类加工中心以其的性能、的生产能力和广泛的应用范围,成为了众多企业生产线上的得力助手。它们集、高刚性、高自动化于一体,不仅提升了加工效率,更在加工质量方面展现出了非凡的实力。1580加工中心的应用不于模具制造,还广泛应用于汽车制造、航空航天等领域,成为提升企业竞争力的关键机床设备之一。

此外,1580加工中心的设计和配置也体现了其和率的特点。例如,采用高速、、高刚性主轴单元,以及油水分离式设计和间歇式自动润滑系统等,都确保了机床在长期使用中的稳定性和性。这些特性使得1580加工中心能够满足现代制造业对于精密加工的高要求,从而满足各种复杂零件的加工需求。

1580加工中心注意事项

使用1580加工中心时,有几个关键的注意事项需要遵守以确保加工的性和安全性:

选择合适的机床类型:根据实际加工情况选择硬轨或线轨,确保机床的性能与加工需求相匹配。硬轨和线轨各有优势,硬轨适合重切削和高负荷工作,而线轨则提供更高的运行速度和加工精度,同时具有较长的使用寿命。

关注机床精度:机床的精度很大程度上取决于丝杆的质量。德国力士乐的丝杆因其和稳定性而被广泛使用,这对于加工精度至关重要。

操作方式:

手动操作时,利用手动脉冲发生器进行基本操作,检查加工尺寸可以使用机床的坐标显示,简化计算工作。手动操作是基础,反映操作者的技术水平。

自动操作前,进行“试切”以检查程序和测量工件尺寸,确保加工参数正确。操作过程中注意声音判断刀具运行情况,及时清理切屑以延长刀具寿命和减少工件变形。

操作注意事项:

注意使用

检查编程错误,不要局限于单个程序段,因为计算机可能预读多个程序段。这一点对于避免加工错误非常重要3。

严禁脚踏防护罩,以避免意外伤害。

技术和设计特点:

采用滚针轴承、滚动架和多极可调节机架等技术,确保低振动、低噪声和加工。

三轴采用全伺服电机驱动,提高加工效率及精密度。刀库可自由选配,适应不同加工需求。

机床机体采用三维变径结构设计,优化结构,提高稳定性并防止变形。

遵循这些注意事项,可以确保1580加工中心的、安全运行,同时加工质量和操作人员的安全。

设备的日常维护与保养:

1、日常维护:

定期清洁与润滑:每天结束工作后,应清理机床内外部的灰尘、切屑等杂质,特别是导轨、丝杠等运动部件,避免异物导致磨损或卡死。按照制造商推荐的周期和方法对各运动部件进行润滑,正确使用润滑剂可以减少摩擦,延长机械寿命。

运行监测:在运行过程中,定期监测其运行状态,如主轴转速、进给速度、切削过程等,确保设备在正常状态下运行。

2. 定期保养:

更换易损件:定期检查刀具、刀具夹头、传感器等易损件的磨损情况,及时更换以加工质量。

检查紧固件:检查螺钉、螺母、卡爪等紧固件是否松动,特别是刀库、主轴、导轨连接处的螺栓,确保无松动现象。

检查电气系统:定期检查电气接线、传感器、控制板等是否有异常,确保电气系统的稳定性和可靠性。

检查冷却系统:清洁冷却液管道,检查冷却液的水平和质量,并及时更换或维护冷却系统的元件,以确保机床的温度保持在合适的范围内。

3. 保养管理:

建立保养制度:维护与保养工作进行制度化管理,制定详细的保养计划和保养流程,确保保养工作的有序进行。

培训操作人员:对操作人员进行定期培训,提高其设备维护与保养能力,确保设备得到正确的保养。

记录与统计:维护与保养工作进行记录和统计,分析设备的运行状态和故障情况,为设备的改进和优化提供依据。

通过上述的日常清洁、定期检查与调整、及时更换磨损件、以及安全与环境条件的管理,可以显著提升机床的使用寿命和加工效率。

- VMC-1580L立式加工中心 ,高刚性高精密

- 加工中心

- 广东深圳

- 陈建全

- 机械传动

- 立式

- 中文

- 否

- 通用

- 数控机床