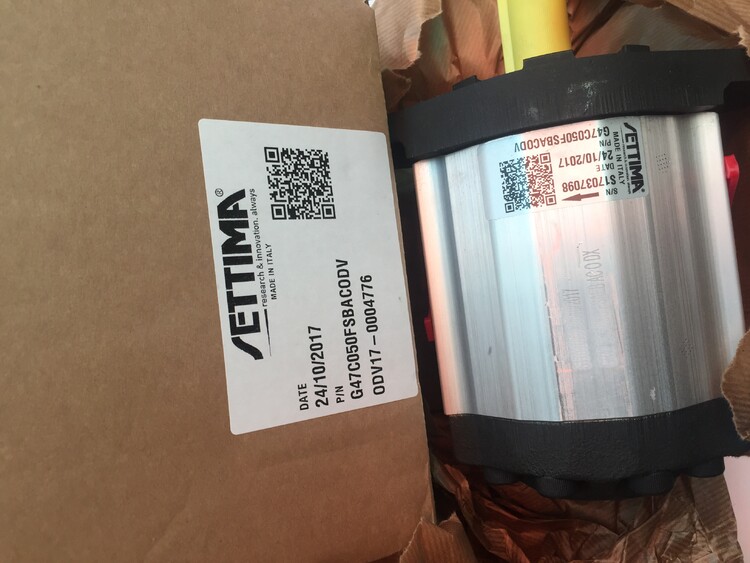

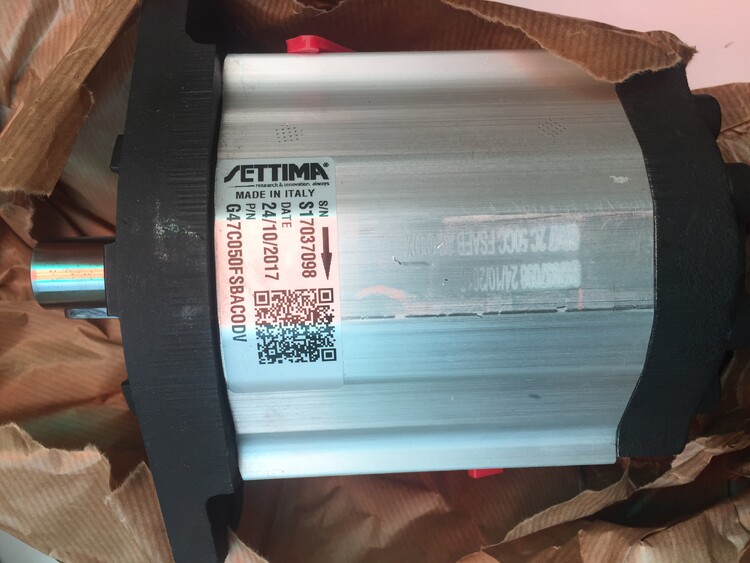

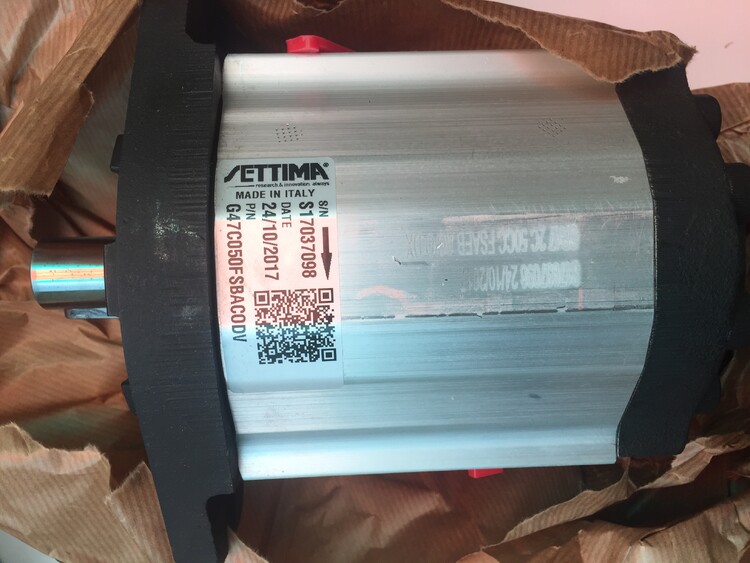

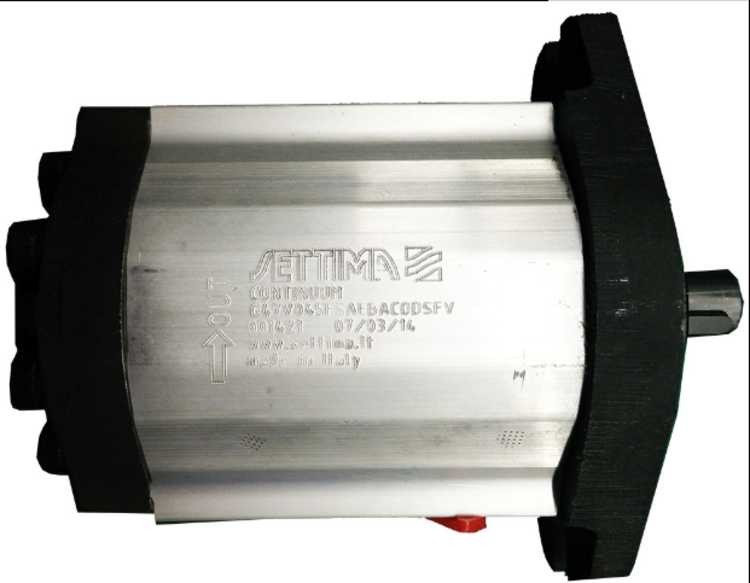

油泵settima螺杆泵的应用场景意大利螺杆泵CONTINUUM赛特玛油泵

- ¥5000.00 ≥ 10台

- 2023-05-12 08:41:50

- 管道泵

- 不锈钢

- 意大利油泵,意大利螺杆泵,意大利settima..

- 广东深圳

- 杜利锋 15814647788

- 深圳市深天达科技有限公司

信息介绍

详细参数

对激烈的市场竞争,企业需要不断挖掘设备的潜能。因为对于企业而言,即使是获得微小的性能提升,也可能存在盈利与亏损的天壤之别。因而,在实际工业和工程机械设备的应用中,减少液压系统中的能量损失,促进设备的节能和增效成为各企业关注的热点。

近20多年来世界范围内的研究调查显示,70-85%的液压系统故障失效与液压油有关。因此,要想激发液压系统更高的性能和能效,液压油的选择至关重要。能在较广泛的工作温度范围中保持佳粘度,这是一款科学配方的液压油具备的“自我修养”!

保持“佳粘度”,想说爱你不容易!

液压泵将电动机或内燃机输入的机械能转换为液压能,液压执行机构再将液压能转换为输出的机械能。在能量转换过程中,液压泵的效能无法达到。常见的齿轮泵在这一过程中的能效仅为60-80%,柱塞泵也仅为75-90%。

能量损失有两种主要形式:机械损失和容积损失造成的能量损失。泵内机械和容积损失的量取决于液压油的粘度和润滑性:液压油粘度越高,机械损失越高;而液压油粘度越低,容积损失则越高。因此,要想获得理想的液压效率,在大程度上使运行过程中的液压油处于佳的粘度范围。

然而,要将液压油的粘度保持在佳效率的范围并非易事。由于液压油的粘度会随温度的变化而变化,温度升高,粘度降低,而温度降低时,粘度升高。因此,往往通过加入特殊的、增强粘度的添加剂来增强高温和低温状态下的液压油粘度测定结果;但在使用过程中,这些添加剂往往会受制于剪切力造成的负作用,令实际效果大打折扣。因此,只有采用能同时解决以上两个关键问题的科学配方才能造就真正的液压油。

粘度VS温度,高VI当仁不让!

为了确保系统的效率,液压油在低温时应具有良好的泵送性能,而在高温时则应具有足够的油膜厚度。粘度与温度变化的对应关系也称为流体的粘度指数,相比粘度指数较低的液压油,具有较高粘度指数的液压油,其粘度随温度变化的速度较慢。为了增强液压油的粘度指数,往往在配方中使用特殊的粘度指数改进剂,这些由高分子聚合物构成的添加剂能够较好地降低温度对粘度的影响,VI改进剂随温度升高而膨胀,抵消了基质液压油粘度降低的影响;而在低温状态下,VI改进剂收缩,此时液压油的基础油特性将成为影响液压油粘度的主要因素。

高VI下的隐忧,剪切稳定性!

然而,即使获得了高VI的液压油,也不能高枕无忧。VI改进剂受到剪切的长久影响会对液压系统造成严重的影响。剪切力增强会降低液压油的粘度和耐高温特性,液压油的工作稳定范围会随之减小,粘度损耗很可能造成设备在高温操作环境中磨损,并导致故障产生。

在完全一致的试验环境下对两种高VI液压油进行测试,剪切不稳定的液压油的粘度在设备运行后很短的时间内就会大幅下降,甚至无法达到ISO粘度级别的标准;而能剪切稳定的液压油,其粘度能在整个试验过程中保持一致;这两种不同的液压油对液压系统的润滑和运行会带来截然不同的效果。

因此,在选用高VI液压油之前判断他们的剪切稳定性也同样格外重要。通常采用的方法有三种:

·DIN51382–Bosch:喷射器试验是三种方法中被认为要求低的一种。试验液压油在2550psi的压力状态下运行250周然后测量其粘度的变化情况。

·ASTMD5621:音速剪切法的操作如下:将液压油式样放入音速振荡器中40分钟并剪切,测量其粘度的变化。美国的一些原始设备制造商非常推崇这种试验,但该试验目前正在逐步被CEC L45-A-99 KRL圆锥滚柱轴承试验所取代。

·CECL45-A-99:目前,KRL圆锥滚柱轴承试验日益成为世界各地原厂制造商进行试验的方法。这种试验被认为是要求为严格,也为接近实践现场性能关系的试验方法。试验油料在装配好的圆锥滚柱轴承内流动20小时。通过测量测试前后的不同粘度值,进行粘度损失的百分比对比。

综上所述,剪切稳定、粘度指数高是评价液压油的重要前提,只有具备这样的“自我修养”,才可以在较广泛的工作温度范围中保持液压油的佳粘度,提供的设备保护,并激发液压系统的效率!

- 意大利油泵,意大利螺杆泵,意大利settima..

- 油泵

- 广东深圳

- 杜利锋

- 管道泵

- 不锈钢

- 其它

- SR-1L

- 其它

- 液压

- 无泄露

- 其它

- 转子泵

意大利settima螺杆泵信息

-

武汉定制多肉大棚镀锌大棚管厂家¥ 24.8

武汉定制多肉大棚镀锌大棚管厂家¥ 24.8 -

上门回收二手主板,回收芯片,回收电脑硬件¥ 660000

上门回收二手主板,回收芯片,回收电脑硬件¥ 660000 -

河源紫金县柱状活性炭2-4mm废水处理用煤质活性炭¥ 3150

河源紫金县柱状活性炭2-4mm废水处理用煤质活性炭¥ 3150 -

汽车)惠州到绥阳(客车时刻表)+客运专线¥ 18

汽车)惠州到绥阳(客车时刻表)+客运专线¥ 18 -

西双版纳州活性炭回收.上门速度快回收活性炭碳分子筛¥ 3150

西双版纳州活性炭回收.上门速度快回收活性炭碳分子筛¥ 3150 -

北京摄影摄像活动会议直播导播北京摇臂直播导播摄像¥ 500

北京摄影摄像活动会议直播导播北京摇臂直播导播摄像¥ 500