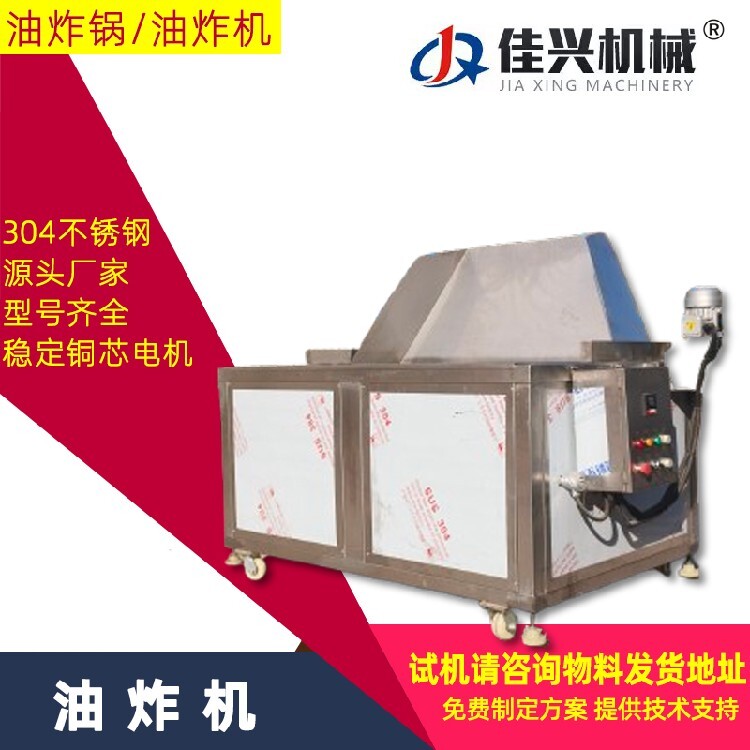

果蔬脆油炸机诸城市佳兴机械有限公司

1/6

- ¥35000.00

- 2025-02-22 19:19:40

- 烘焙

- 380v

- 大型油炸流水线佳兴机械

- 浙江宁波

- 杨永军 15063686338

- 诸城市佳兴机械有限公司

信息介绍

详细参数

联系人

每小时 500 公斤的薯片流水线油炸流程大致如下:原料预处理:

原料选择:选取淀粉含量高、形状规则、无霉变腐烂、无发芽和虫害等现象的新鲜马铃薯。一般来说,为了薯片的质量和口感,马铃薯的单个重量在 100 - 150 克左右为宜,这样的马铃薯淀粉含量适中,炸出的薯片口感较好。

清洗:将马铃薯放入滚笼式清洗机中,清除原料中的混石、泥土和其它杂物,洗去表面的泥沙等。这一步骤不仅可以减少杂质污染,还能降低微生物污染和农药残留。

去皮:采用机械摩擦去皮或化学去皮等方式去除马铃薯的外皮。例如,可以将马铃薯放在 10% 的氢氧化钠溶液中加热至 100℃ - 120℃,软化的表皮用橡胶胶盘除去,这样既可以马铃薯的形态,又能节约用水,减少产品损失。

修整:去除原料上的芽眼、霉变等不宜食用的部分,使马铃薯的形状更加规则,便于后续的切片操作。

切片:使用旋转刀片自动切片机将马铃薯切成厚度均匀的薄片,切片厚度一般在 1 - 2 毫米之间。刚采收的马铃薯块茎饱满,含水量高,切片厚度可掌握在 1.8 - 2.0 毫米;储藏时间长、水分蒸发量大、块茎固形物含量高的马铃薯,切片厚度以 1.6 - 1.8 毫米为佳。

洗片:切好的薯片要放在水池中用清水洗净表面的淀粉,防止预煮时淀粉糊化黏片,影响油炸效果。

预煮:将洗净的薯片倒入沸水中热烫 2 - 3 分钟,煮至切片熟而不烂、组织比较透明、失去马铃薯的硬度。预煮的目的是破坏马铃薯中酶的活性,防止油炸高温褐变,同时失去组织内部水分,使其易于脱水。

冷却护色:将预煮好的马铃薯片立即倒入冷水池中冷却,防止薯片组织进一步受热软化破碎。同时为防止薯片高温时变褐或变红,需加入适量的柠檬酸和焦亚硫酸钠进行护色。

着色(可选):为了提高油炸薯片的风味,增加薯片的外观色泽,提高消费者的食欲,护色后的薯片可在加有 1% - 2% 的食盐和加有一定量色素、柠檬酸的水池中再浸泡 10 - 20 分钟,使盐味和色素渗透到整片中。

脱水:将加盐和着色符合工艺要求的薯片从水池中捞起,倒入脱水机中脱去部分游离水,降低薯片的含水量。因为薯片表面含水太高的话,油炸时表面容易起泡,泡内含油,既影响产品外观,也会增大耗油量。

油炸:

设备选择:采用水油混合油炸机,利用水和油的密度差异,使油始终在水的表面进行油炸。这种油炸方式可以减少油的氧化和变质,延长油的使用寿命。

油炸参数控制:将油温控制在 180℃ - 200℃之间。如果油温过高,容易导致薯片表面快速焦糊,内部却还未炸熟;油温过低,则会使薯片含油量过高,口感油腻,且炸制时间过长,影响生产效率。用来炸制薯片的油脂应选择耐高温、不易挥发、不易酸败变质的棕榈油,并可加入 0.1% - 0.2% 的抗氧化剂,以延长产品的保质期。

进料:将脱水后的薯片均匀地输送到油炸机中,进料速度要适中,不能过快或过慢,以薯片能够在油炸机内充分炸制。

油炸时间:根据薯片的厚度和油温,控制油炸时间在 1 - 3 分钟左右,使薯片的含水量降低到 2% - 5%,达到酥脆的口感。

后处理:

沥油:油炸后的薯片通过振动沥油机或其他沥油设备,去除表面残留的油,减少产品的含油量,避免过于油腻。

调味:将沥油后的薯片输送到滚筒调味机中,根据不同的口味需求,加入适量的调味料,如盐、胡椒粉、辣椒粉、芝士粉等。薯片在滚筒的旋转中均匀翻动,使调味均匀。

冷却:调味后的薯片需要进行冷却,使其温度降至常温,以包装后的薯片质量和口感。

包装:经冷却后的薯片根据不同的设计要求,选用合适的包装材料和包装方式进行包装。例如,可以采用充气包装,在包装袋中冲入氮气,有效防止薯片碎烂,延长保质期。

电加热油水分离油炸锅是一种利用电加热方式对食品进行油炸加工的设备,其主要特点是具备油水分离功能。

一、工作原理

油水分离机制

这种油炸锅通常分为上下两层,上层为油层,用于油炸食品;下层为水层。在加热过程中,水和油由于密度不同而自然分层。

油炸过程中产生的食物残渣会自动沉入下层的水中,而不会混入上层的油中。这样可以有效保持油的清洁度,延长油的使用寿命,减少换油次数,降低成本。

电加热方式

通过电加热元件(如电热管)对油进行加热。加热元件通常安装在油炸锅的底部或侧面,能够快速、均匀地将油加热到设定的温度。

温度控制系统可以控制油温,确保油炸食品的质量和口感。一般来说,温度可在一定范围内调节,以适应不同食品的油炸需求。

二、设备结构

锅体

通常由不锈钢材料制成,具有良好的耐腐蚀性和导热性。锅体的形状和大小可以根据生产需求进行定制,一般有圆形、方形等多种形状。

锅体上设有密封盖,以减少热量损失和油烟排放,同时也能防止异物掉入锅中。

加热系统

由电加热元件、温度传感器和控制器组成。温度传感器实时监测油温,并将信号传输给控制器,控制器根据设定的温度值控制加热元件的工作状态,以保持油温稳定。

油水分离系统

包括上下两层结构以及连接两层的通道和过滤装置。食物残渣通过重力作用下沉到下层水层,而油则始终保持在上层。过滤装置可以进一步过滤水中的细小残渣,防止其再次进入油层。

输送系统(可选)

一些大型的电加热油水分离油炸锅可能配备输送系统,用于自动将食品送入和送出油炸锅,提高生产效率。输送系统可以是网带式、链条式或其他形式。

排烟系统(可选)

为了减少油炸过程中产生的油烟对环境的污染,一些油炸锅配备了排烟系统。排烟系统通常包括排烟管道、风机和油烟净化器等部分,可以将油烟排出室外并进行净化处理。

三、应用范围

食品加工行业

广泛应用于各类食品的油炸加工,如炸鸡、炸薯条、炸鱼、炸肉丸等。由于能够保持油的清洁度,炸出的食品色泽均匀、口感酥脆,质量稳定。

适用于食品加工厂、快餐店、餐厅等场所的大规模生产和连续作业。

其他行业

在一些非食品领域,如化工、制药等行业,也可能会用到类似的油水分离设备进行特定的加热和分离操作,但具体的结构和要求会根据不同的应用场景有所差异。

清洗油炸生产线是确保设备卫生、食品质量和延长设备使用寿命的重要环节。以下是清洗后油炸生产线的过程:

一、准备工作

关闭设备电源,确保设备处于安全状态。

准备好清洗所需的工具和材料,如清洁剂、刷子、抹布、高压水枪等。

穿戴好个人防护用品,如手套、口罩、护目镜等。

二、拆卸可清洗部件

将油炸生产线中的输送网带、过滤器、搅拌器等可清洗部件拆卸下来。

对拆卸下来的部件进行单清洗,以便更好地去除油污和杂质。

三、清洗油炸槽

用高压水枪冲洗油炸槽内壁和底部,去除残留的食物残渣和油污。

将适量的清洁剂倒入油炸槽中,加入热水,使清洁剂充分溶解。

用刷子或抹布擦拭油炸槽内壁和底部,清洗油污较重的部位。

再次用高压水枪冲洗油炸槽,确保清洁剂和油污被清除。

用干净的抹布擦干油炸槽内壁和底部,确保无水分残留。

四、清洗输送网带

将输送网带浸泡在清洁剂溶液中,浸泡时间根据油污程度而定,一般为 15 - 30 分钟。

用刷子或抹布擦拭输送网带表面,去除食物残渣和油污。

用高压水枪冲洗输送网带,确保清洁剂和油污被清除。

将输送网带晾干或用干净的抹布擦干,确保无水分残留。

五、清洗过滤器

拆卸过滤器,取出过滤芯。

将过滤芯浸泡在清洁剂溶液中,浸泡时间根据油污程度而定,一般为 15 - 30 分钟。

用刷子或抹布擦拭过滤芯表面,去除食物残渣和油污。

用高压水枪冲洗过滤芯,确保清洁剂和油污被清除。

将过滤芯晾干或用干净的抹布擦干,确保无水分残留。

安装好过滤器,确保密封良好。

六、清洗其他部件

用清洁剂和抹布擦拭油炸生产线的外壳、控制面板、电机等部件,去除表面的油污和灰尘。

用高压水枪冲洗这些部件,确保清洁剂和油污被清除。

用干净的抹布擦干这些部件,确保无水分残留。

七、检查和调试

清洗完成后,对油炸生产线进行全面检查,确保各个部件安装牢固,无损坏或缺失。

开启设备电源,进行调试。检查输送网带、搅拌器、加热系统等部件是否正常运行,温度控制系统是否准确。

如有问题,及时进行维修或调整。

八、清洁工作区域

清洗过程中会产生大量的污水和垃圾,应及时清理工作区域,保持环境整洁。

将清洗工具和材料整理好,存放在位置。

以上是清洗后油炸生产线的过程,定期清洗油炸生产线可以确保设备的卫生和性能,提高食品质量和生产效率。

- 大型油炸流水线佳兴机械

- 油炸机

- 浙江宁波

- 杨永军

- 烘焙

- 380v

- 所有

- 休闲速食设备

诸城市佳兴机械有限公司为你提供的“果蔬脆油炸机诸城市佳兴机械有限公司”详细介绍