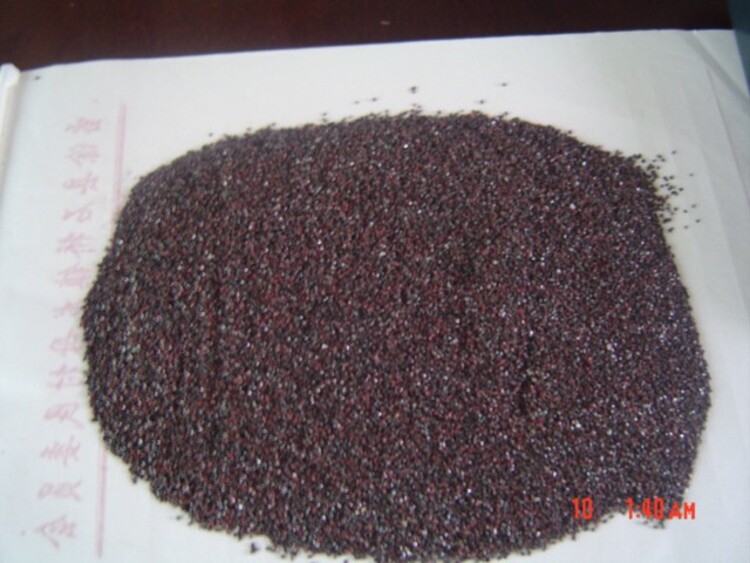

福建各类砂轮砂厂家批发,砂轮砂价格

- 面议

- 2025-02-19 17:58:38

- 砂轮砂,砂轮磨料

- 四川绵阳

- 蒋宗红 13855584490

- 当涂县裕翔磨料厂

信息介绍

详细参数

磨料的选择

磨料是制造砂轮的主要原料,它担负着切削工作。因此,磨料锋利,并具备高的硬度、良好的耐热性和一定的韧性。

粒度及其选择

是指磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。如60 # 的磨粒表示其大小刚好能通过每英寸长度上有60孔眼的筛网。对于颗粒尺寸小于40μm的磨料,称为微粉。用显微测量法分级,用W和后面的数字表示粒度号,其W后的数值代表微粉的实际尺寸。如W20表示微粉的实际尺寸为20μm。

磨料粒度

主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。一般来说,磨粒愈细,磨削表面粗糙度愈好。

砂轮的组织是指组成砂轮的磨粒、结合剂、气孔三部分体积的比例关系。通常以磨粒所占砂轮体积的百分比来分级。砂轮有三种组织状态:紧密、中等、疏松;细分成 0-14号间,共15级。组织号越小,磨粒所占比例越大,砂轮越紧密;反之,组织号越大,磨粒比例越小,砂轮越疏松。

砂轮的外径应尽可能选得大些,以提高砂轮的圆周速度,这样对提高磨削加工生产率与表面粗糙度有利。此外,在机床刚度及功率许可的条件下,如选用宽度较大的砂轮,同样能收到提高生产率和降低粗糙度的效果,但是在磨削热敏性高的材料时,为避免工件表面的烧伤和产生裂纹,砂轮宽度应适当减小。

就磨料颗粒形状而言,有两个极端的类别:块状和角状。磨料颗粒呈现块状或圆润,切削效率越低,但在保持形状方面效果越好。块状颗粒更坚韧,能够承受更高的磨削力量,不容易破裂。

相反,角状颗粒更具切削力,更能穿透和去除材料。然而,角状颗粒在较低的力下容易开裂。

理想情况下,好选择一种能够平衡这两种形状的颗粒,既能保持坚韧性,又能自然分解以暴露新的锋利切削边缘。如果磨料颗粒无法分解,它将变钝并摩擦工件而非切割,导致磨削力量激增,对砂轮和工件都会造成严重问题。

适合工作的正确涂层

涂层是一种将超硬磨粒完全且均匀地覆盖一层额外材料的过程。这个过程增加了颗粒的尺寸和重量,通常用于在磨削应用中增强强度和耐久性等性能。

结合基体保持磨粒的强度决定了砂轮的有效性。涂层的一个关键好处是它们能够使金刚石或CBN颗粒的表面纹理更好地附着在砂轮的结合剂上,无论该砂轮是树脂、电熔、金属、混合材料或其他类型。对结合剂系统机械和化学保持力的改进增强了砂轮的稳固性。

- 砂轮砂,砂轮磨料

- 钢玉磨料

- 四川绵阳

- 蒋宗红