可变孔整体浇筑滤板,整体滤池供应,污水厂

- ¥150.00

- 2025-02-08 05:23:31

- 水过滤

- 塑料

- 整体浇筑滤板模板,整体滤板组装,整体滤池..

- 山东济宁

- 李经理 13598021551

- 河南洋林环保科技有限公司

信息介绍

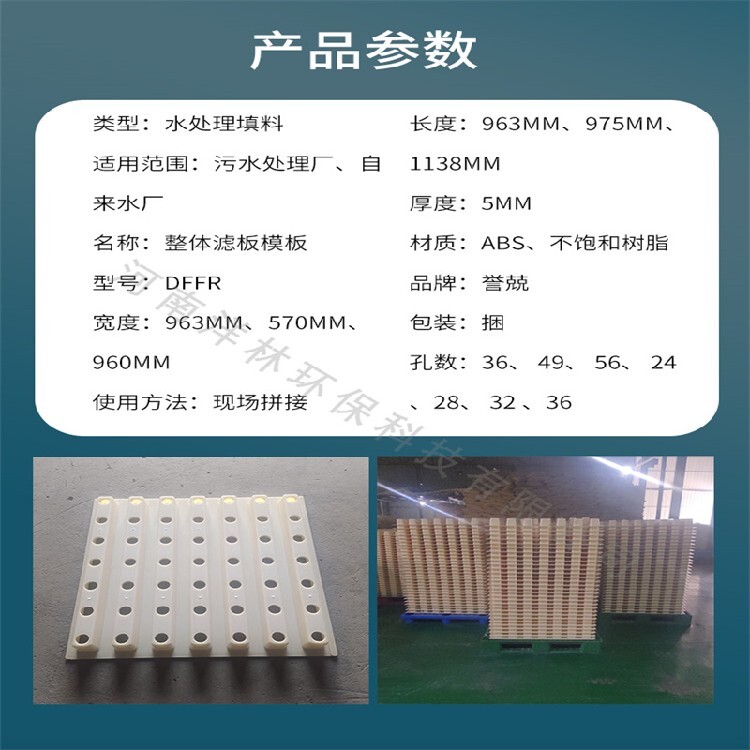

详细参数

整体浇筑滤板和可调节滤头是气水反冲滤池配水布气系统的进步。突破了传统滤头将滤杆和滤帽连成一体,只能依靠小块滤板的水平度来间接控制滤头水平度的落后手段,而是将滤帽和滤杆设计为分体式,滤杆可以上下移动,调整高度,因而可以直接调节滤杆上的进气孔在同一水平面上。

5、滤池布水区进水,根据水面来调节滤杆的上端平面在同一水平高度,从而进水孔在同一水平线上。

6、采用防松动自锁滤头予以联接滤座,由于整体浇筑滤板的模板是定型的,所以滤头之间的距离和每平方米布置的滤头数量也是固定的,而标准型滤头的缝隙面积也统一,从而全池开孔比也是固定的。尽管以往无数成功的经验已确定了以上这些数据(滤头间距横向150cm,纵向200mm,标准型(QS-K-0.5)滤头缝隙宽度0.5mm,面积6.12cm2,全池开孔比为2.0%)。但考虑到各设计者的设计经验和不同特定的处理对象,所以备有不同缝隙面积的滤头供选择,以满足不同开孔比的设计要求。并有B型模板,滤梁间距为1m。

7、有些有特殊要求的配水布气系统,可以在滤池中直接铺设按设计要求的平模板,下部架设可调节水平的支撑杆实现整体浇筑。

整体滤板现在优于传统的分体式滤板,避免了传统分体混凝土滤板的施工麻烦,安装不平整,滤板缝隙密封不严实,造成漏水漏气,反洗压力大造成滤板翻板的现像。

ABS整体滤板膜板的优点:

1、整体滤板膜板消除了死水区可以提高出水水质。

2、整体滤板膜板滤缝分布均匀可提高反冲洗效果。

3、整体滤板膜板减少了滤梁的阻力,使滤料短时间内即可获得整体冲洗效果。

4、整体滤板膜板施工周期缩短。

5、整体滤板膜板安装整体性好,精度高。

6、整体滤板膜板运输、安装、维修方便。 7、整体滤板膜板避免了滤头易破碎现象提高使用寿命。

混凝土滤板是水处理工艺中关键装置,在滤池中起到承载滤料层过滤和反冲洗配水(气)的双重作用。滤板质量的优劣(特别是滤板的平整度和精度)直接关系到水厂、污水厂的滤后水质、水量及运行的长期效益。传统的滤池配水系统过滤和反冲洗时阻力大,配水不均匀、死水区多、滤料易板结、积泥,同时由于局部冲洗强度造成承托层松动,出现漏砂等不良后果。

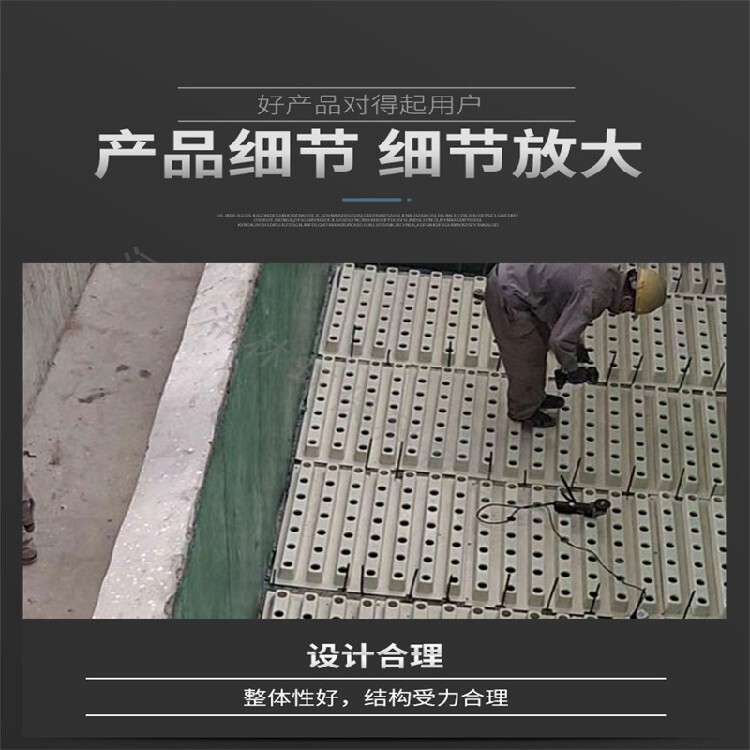

整体滤板现在正在慢慢替代混凝土滤板,整体滤板安装后块与块之间的接缝设计合理安装后整池浑然一体。无须象混凝土滤板对接缝进行加工造成接缝和块体强度不一样。

整体滤板混凝土浇筑

①滤板混凝土浇筑搭设吊架式工作平台,严禁直接踩在滤头预埋座上施工。

②混凝土配比应符合现象行业标准《普通混凝土配合比设计规程》JGJ 55中的规定。

③严格控制振捣范围,原则上要求振动棒震动间距中对中15-19cm内。以滤板的密实度和强度达到设计和工艺要求。并且要求不得出现气泡和松散现象。

④滤板混凝土初凝后表面需在滤板支撑的位置搁置跳板后压光三次,同格滤池表面水平误差营销与10mm。池壁与滤板接合部位连续压光三次。

⑤浇筑混凝土滤板与池壁结合部伸入壁内20mm,并采取强化修光、压实防止池壁结合处漏气,混凝土抹平后进行三次以上修光。

⑥滤板混凝土应一次连续浇筑,并应混凝土密实度和强度达到设计要求,不得有露筋、蜂窝、空洞,裂缝等缺陷。

⑦滤板混凝土浇筑完毕后应对混凝土加草袋覆盖并胶水湿润养护,时间不得少于7天。

⑧混凝土养护期内,不得在骑上踩踏或安装滤头。

⑨滤板达到强度前(一般不少于28天),不得填装承托层和滤料。

⑩滤板混凝土应采用清洁水养护,保持润湿满足28天养护条件。

整体滤板反冲洗工作原理:

滤头的滤帽弧面上均匀开有精心加工的长条细缝,既能防止滤料的漏出,又能确保配气和配水均匀。滤杆是一根塑料管开有一个小孔,靠近底部有二条进气条缝,压缩空气进入滤板下面的空间后,缓慢地形成空气层,并逐渐变厚,空气层下面的水不断下降,直到水面降至滤杆下部的长条进气条缝处时,这时空气开始由条缝孔流入滤杆。当流进的空气流量与经滤帽缝隙流流走的流量相等时,水面便停止下降,稳定在一定位置上,进入的空气经滤杆上升通过滤帽的缝隙喷射到滤料层中去,由于多个滤头的交叉喷射均匀分布,达到良好的反冲洗效果。

滤板是水处理工艺中关键装置,在滤池中起到承载滤料层过滤和反冲洗配水的双重作用。滤板质量的优劣直接关系到水厂,污水厂的滤后水质,水量及运行的长期效益。传统的滤池配水系统过滤和反冲洗时阻力大,配水不均匀,死水区多,滤料易板结,积泥,同时由于局部冲洗强度造成承托层松动,出现漏砂等不良后果。

- 整体浇筑滤板模板,整体滤板组装,整体滤池..

- 滤筒滤板

- 山东济宁

- 李经理

- 水过滤

- 塑料

- 水

- 耐高温