南通液压卷板机回收选南通二手卷板机回收厂家欢迎您

- 面议

- 2024-11-04 06:58:45

- 江苏旧机床

- 江苏

- 田雷 13240470081

- 文安县众创机床购销部

信息介绍

详细参数

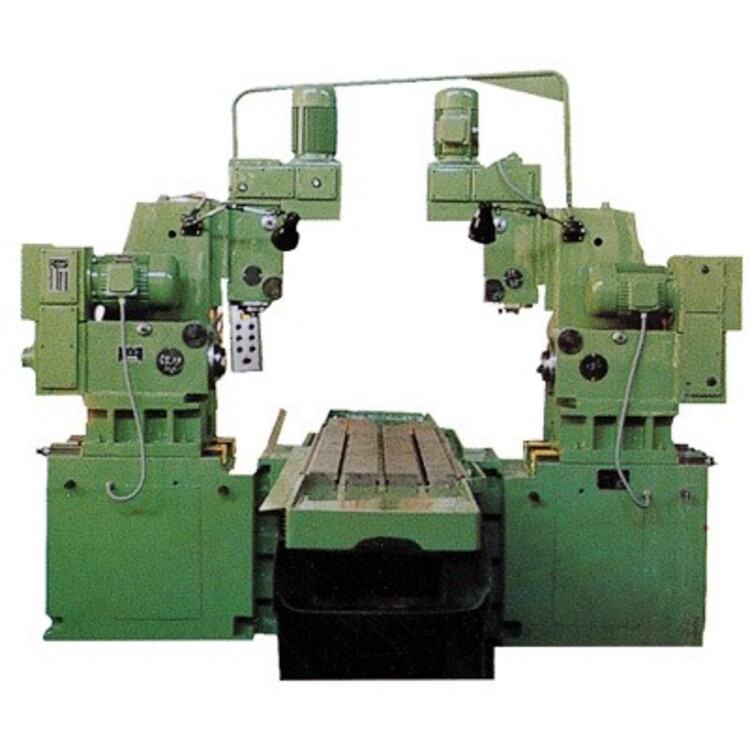

落地式铣镗床回收主要加工各种型面的大型、超大型零件,其工艺特点是配有大型落地式平台(工作台尺寸不受限),可加工超长、超宽的零件。同时,还可配备回转式工作台,即能作回转分度,还可作径向直线运动,通过分度完成对零件的多序加工,大大提高了工艺范围。现在,意大利Pama(帕玛)公司生产的落地式铣镗床配备了倾斜式可调角度的工作台,进一步拓宽了加工范围。而大功率、切削是落地式铣镗床的一大加工优势,高速、高精的技术要求越来越影响着落地式铣镗床的技术发展,是提高落地式铣镗床工艺水平的重要手段。因此,落地式铣镗床正在改变单一的大功率、切削,而更多地融入高速、高精的工艺技术内涵。现在,滑枕式结构成已为高速铣镗加工的主要结构型式,滑枕截面大,刚性高,高速运行稳定性好,便于装卡各种铣头附件以实现高速加工。

一,主电机不能启动

原因

1、主电机启动电路故障,如:未释放急停按钮、电缆接线松动、24V控制电源等;

2、主电机启动部分的相关元器件故障,如:热继电器、断路器、交流接触器等过载保护或已损坏;

3、电源问题;

措施

1、检查主电机启动电路是否有急停未释放、接线松动,24V控制电源;

2、检查主电机启动电路部分的元器件是否有过载保护,若有需分析原因,检查有无元件损坏;

3、检查三相电源是否正常;

二,折弯时滑块有时不能回程

原因

1、空载不能回程,可能为参数问题或液压故障;

2、加工时不能回程,工件角度未达到设置值;

3、加工时不能回程,工件角度已超过设置值;

措施

1、调试Y轴折弯部分参数,折弯参数应根据实际调试,部分增益太小,滑块会折不动或折不到位,太大滑块会抖动,应该将参数调整为动作时滑块不抖动,增益尽量大一点;或者是诊断程序中左、右阀偏置设置不好,太小Y轴不能到位,太大Y轴不能卸荷;如果 是液压故障,需要检查主压力,检查PV阀S5是否一直处于得电位置;

2、可能Y轴折弯部分参数增益设的偏小,可适当增加;或者压力不够,分析压力不够原因,是编程原因还是信号、液压部分原因;编程原因主要有模具选择、板厚、材质、工件长度、折弯方式等,液压原因主要有油泵是否内泄漏,比例压力阀是否污染或损坏,滤芯是否被堵住,油液是否已经污染等;

主要是编程和操作原因,检查所编程序和加工的工件;

三,压模具时,两边高度不一致

原因

1、背压两边不一致,背压设置可能偏高;

措施

1、将两边背压调到规定值,保持一致;

四,任意阀被卡住

原因

1、油液使用时间太长,已污染;

2、油品质量太差;

3、油箱内进油口的橡胶皮有无老化;

措施

1、建议客户按时更换油液;

2、更换推荐使用的油液;

3、更换耐油胶板;

五,滑块不能快速下行

原因

1、滑块导轨调的太紧;

2、后挡料轴未到位;

3、滑块不再上死点位置;

4、脚踏开关等信号未进入模块;

5、比例伺服阀有故障;

措施

1、检查滑块导轨是否合适;

2、检查系统上X实际位置处是否有光标,或在手动界面检查后挡料轴的编程值与实际值是否一致;

3、系统上Y轴状态应该为“1”,如果为“6”,检查Y轴实际坐标,数值应小于Y轴与回程的差值;

4、根据电器原理图,检查脚踏开关等输入信号是否正常;

5、检查比例伺服阀反馈是否正常

六,滑块工进时在速度转换点等待时间太长

措施

1、检查Y轴状态是否由“2”变为“3”,Y轴实际值应大于速度转换点值,如果不是需调整快进部分参数;

2、重调Y轴折弯部分参数;

3、检查是否为编程操作原因,还是参数设置原因,或者是液压原因;可借助压力表、万用表等先检测主压力及比例压力阀的信号,再检查比例压力阀、主减压阀是否被卡住,然后检查滤芯及油液,Z后检查油泵及其联轴器

十,有时主电机自动停止,热继、断路器保护

原因

1、比例压力阀、主减压阀被卡住,机床一直在加压状态;

2、滤芯堵塞,出油不畅,油泵压力一直很高;

3、油液使用时间太长,已污染;

4、油品质量太差;

5、断路器、热继出问题,达不到额定电流就动作;

6、系统控制压力输出部分故障,发出错误的信号,使比例压力阀一直工作;

措施

全自动塑料折角机属电气一体化全自动机械设备。根据塑料板加热变软熔化焊接的原理研制而成,它适合所有热塑性材料的折角。速度快,折角处理表面美观,强度高。液压剪板机又分为摆式与闸式.摆式活性炭由于是圆弧运动,而圆弧刀片制作又相当困难,一般是用刀片之后做垫铁补偿,所以所得出的间隙并不,剪出来的板料也不是很理想.因为是弧形运动,其刀片也不能做成矩形,而应做成锐角,所以刀片的受力情况也不理想,刀片损伤也较厉害.做摆式剪板机国内代表为天水机床厂与冲剪机床厂.闸式液压剪板机就克服了以上所有毛病.但目前国内厂家能做闸式剪板机的并不多。相对于剪板机,数控折弯机模具的技术含量要稍为高一点.目前国内常见的有G形的与F形的,F形的应该是国内的传统产品,其采用是内置式可调机械挡块定位,由于是内置式其抗偏载能力相当弱,故有黄石在早期数控折弯机模具中设有平衡阀,但也由于液压,过繁杂,给后期维护与稳定带来很严重的问题.后一种是在F型机型改进之后的G型,其采用外滑板机械定位,较之F型其更为简单,调试更为方便,即使在两边角度相差的情况之下也可以由非人士加垫片得以解除问题.

现在还有一种就是H型数控折弯机模具,其结构较之前两种有很大不同,其为杠杆式结构,一般用于大吨位数控折弯机模具,通过杠杆放大原理,把力放大.同时其采用电液数结合的位置控制,使其在同吨位的数控折弯机模具上性价比尤高.但是国内能够生产此种机型的厂家并不多,数控液压板料数控折弯机模具床的主要特点: WC67K型数控折弯机模具,采用钢板焊接结构,振动时效消除应力,机床具有很好的刚性和稳定性,整个机架刚性好,工作平稳、安全可靠、操作方便,通过数控折弯机模具数控系统和液压系统的协调控制,达到理想的折弯效果

二手折弯机是一种能够对薄板进行折弯的机器,其结构主要包括支架、工作台和夹紧板,工作台置于支架上,工作台由底座和压板构成,底座通过铰链与夹紧板相连,底座由座壳、线圈和盖板组成,线圈置于座壳的凹陷内,凹陷顶部覆有盖板。使用时由导线对线圈通电,通电后对压板产生引力,从而实现对压板和底座之间薄板的夹持。由于采用了电磁力夹持,使得压板可以做成多种工件要求,而且可对有侧壁的工件进行加工,操作上也简便

折弯机模具标准件适合于社会化大批量生产,但中国长期以来却一直是散、乱、差的局面。

所谓“散”,主要是折弯机模具标准件生产厂点太多太散,很少能形成经济批量。

所谓“乱”,主要是标准乱,企业往往要按国标、行标和过去的好几个部标及某些企标生产。同时,折弯机模具标准件市场也乱,无序竞争造成许多不好后果。

所谓“差”,就是折弯机模具标准件的质量差和企业的效益差。

随着外资企业的介入,这种状况虽有稍变好,但仍未根本改变。生产与需要相比,尚有较大差距。部分企业不从质量和水平上下功夫,却只在价格上做文章,致使过分压价造成偷工减料、鱼目混珠、质量下降,从而殃及许多企业,使得折弯机模具标准件总体利润率下降,有些企业还到了亏损的边缘。主要原因是我国折弯机模具标准化工作起步较晚,加之宣传、贯彻和推广工作力度小,因此折弯机模具标准化落后于生产,落后于世界上许多工业发达的国家。

- 江苏旧机床

- 机床回收

- 江苏

- 田雷