绞车制动器生产厂家辽宁洛阳桥阳矿山提升机盘型制动器

- 面议

- 2025-03-09 17:54:42

- 钢

- 是

- 提升机盘型制动器,盘形闸,盘式制动器,煤..

- 浙江杭州

- 靳建浩 18039560936

- 洛阳桥阳矿山机械有限公司

信息介绍

详细参数

盘形制动器使用中存在问题

1、液压油管问题

盘形制动器上的液压油管及接头损坏的非常频繁,分析原因是:由于该液压油管使用的是铜管,其长度及弯曲的形状在次安装时是一次成形的,其互换性差;同时在拆除过程中维修人员没有做记号和编号,导致安装时维修人员仅靠感觉进行安装。经多次拆除、安装后,液压油管的安装顺序混乱,已无法回到初的顺序,甚至几台绞车的液压油管掺和到一起使用。另外液压油管在运输中因多种原因被损坏而需要进行维修或更换。

2、液压缸密封问题

盘形制动器在使用维护中发现液压缸的漏油现象比较频繁,初次安装虽没有问题,但使用一段时间和多次安装后出现漏油现象,经现场将液压缸拆开多次观察,主要由于液压缸上的骨架油封的唇口受到磨损所导致漏油。盘形制动器液压缸密封圈使用的是 YX 形橡胶密封圈,也叫骨架油封[3];分孔用和轴用两种,材料为丁腈橡胶(NBR)。因此造成了盘形制动器液压缸漏油,密封圈的消耗量大,液压油损耗较多,频繁影响生产,同时存在安全隐患。

在使用盘型制动器的过程中应加强盘形制动器闸间隙与制动力矩、蝶形弹黄疲劳的监测对提高盘形制动器的可靠性。提升机间瓦间隙监测系统结合了PLC可编程控制与液压技术,对制动力矩空动时间和减速器润滑油压或液压站油温等采用非接触式位移传感器测出闸瓦间隙值或偏摆进行监测。通过压力传感器对对液压站开闸和闸压力及残压进行实时监测来识别各种故障。

制动器制动与松闸过程中正压力的变化过程不同。而制动器松闸时综合阻力与蝶型弹簧保持一致方向力,导致盘形制动器作用在制动盘的正压力不同。盘形制动器的运作原理是油压松闸,弹簧力制动当液压油进入油管时,蝶形弹簧组被压缩,随着油压的升高,碟形弹簧组被压缩并储存弹簧力越来越大,闸瓦离开闸盘的间隙随之增大,此时盘型制动器处于松闸状态,调整闸瓦间隙为1mm:当油压降低时,弹簧力也随之释放,推动带筒体的衬板连同闸瓦,使闸瓦向制动盘方向移动。

当闸瓦间隙为零后,弹簧力作用在闸盘上产生正压力,油压减小,正压力则增大,当油压P=0时,此时在正压力的作用下,闸瓦与闸盘之间产生摩擦力大:当PPmax时,所有制动闸全部打开,正压力为零。

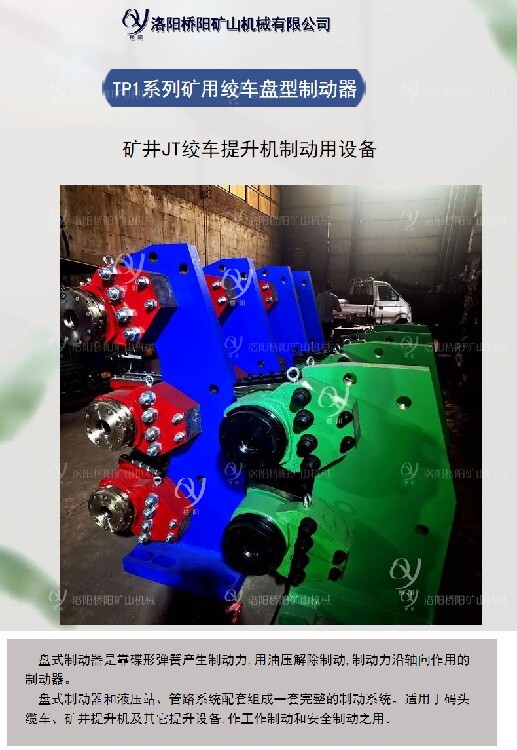

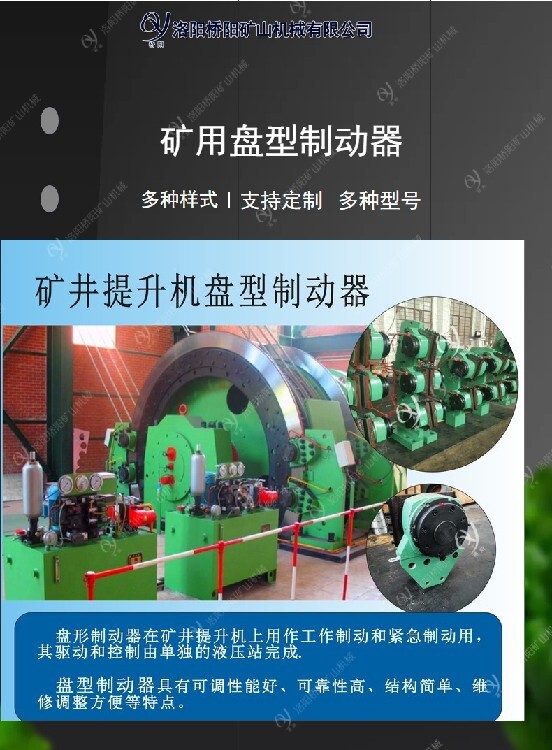

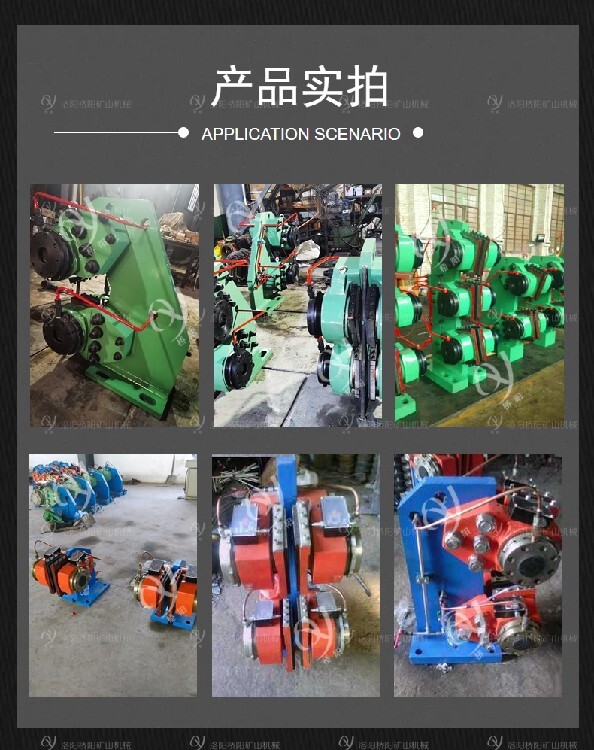

盘式制动器是靠碟形弹簧产生制动力,用油压解除制动,制动力沿轴向作用的制动器。盘式制动器和液压站、管路系统配套组成一套完整的制动系统。适用于码头缆车、矿井提升机及其它提升设备,作工作制动和平安制动之用。其制动力大小、使用维护、制动力调整对整个提升系统平安运行都具有重大的影响,安装、使用单位予以重视,确保运行平安。

盘式制动器具有以下特点:

1、制动力矩具有良好的可调性;

2、惯性小,动作快;

3、可靠性高;

4、通用性好,盘式制动器有很多零件是通用的,并且不同的矿井提升机可配不同数量一样

型号的盘式制动器;

5、构造简单、维修调整方便。

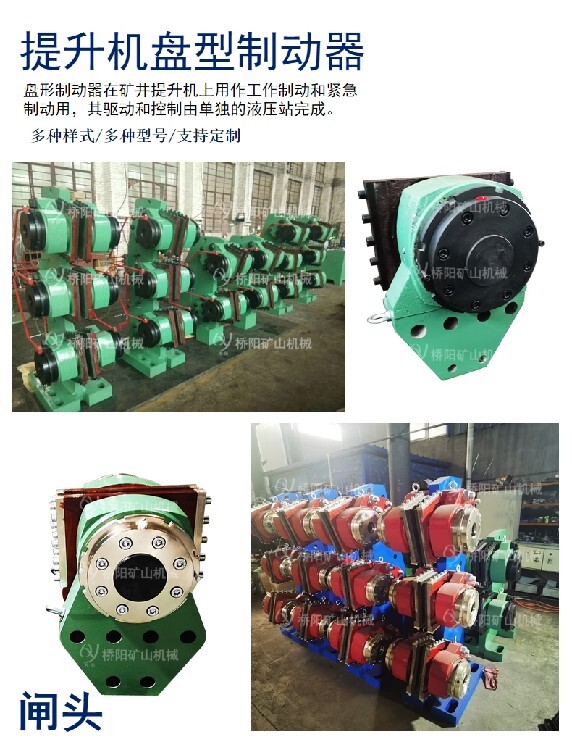

盘式制动器是由盘形闸(7)、支架(10)、油管(3)、(4)制动器信号装置(8)、螺栓(9)、配油接头(11)等组成。盘形闸(7)由螺栓(9)成对地把紧在支架(10)上,每个支架上可以同时安装1、2、3、4对甚至更多对盘形闸,盘形闸的规格和对数根据提升机对制动力矩的大小需求来确定:

盘形闸构造

盘形闸由制动块(1)、压板(2)、螺钉(3)、弹簧垫圈(4)、滑套(5)、碟形弹簧(6)、接头(7)、组合密封垫(8)、支架(9)、调节套(10)、油缸(11)、油缸盖(12)、盖(13)、放气螺栓(17)、放气螺钉(19)、0形密封圈(20)、Y*密封圈(21)、螺塞(22)、Y*密封圈(23)、压环(24)、活塞(25)、套筒(26)、联接螺钉(27)、键(28)及其它副件、标件等组成。

制动块(1)嵌合在滑套

(5)的燕尾槽中,并用压板(2)、螺钉(3)将其固定。键(28)防正滑套(5)转动。转动放气螺钉(19),可排出油缸中的存留气体,以盘形闸能灵活地工作。盘形闸在密封件允许泄漏*围内,可能有微量的内泄,虽内泄油可起润滑滑套(5)与支架(9)的作用,但时间较长时,

内泄油可能存留过多,因此应定期从螺塞(22)处排放内泄油液。

如上所述,盘式制动器的工作原理是油压松闸,弹簧力制动。当油腔Y通入压力油时,碟形弹簧组(3)被压缩,随着油压P的升高,碟形弹簧组(3)被压缩并贮存弹簧力F,且弹簧力F越来越大,制动块离开闸盘的间隙随之增大,此时盘形制动器处于松闸状态,

2、盘式制动器的安装程序

1)在盘式制动器安装前,对制动器与液压站、油路管道、制动器的油管、盘形闸的油缸及油道、活塞等进展仔细清洗,不允许油路系统中有金属粒、杂质等存在,并防正油缸各滑动外表碰伤。

2)、盘式制动器与液压站的联接油管、接着等用20%的盐酸溶液洗涤,然后用30%的石灰水冲洗,后用清水洗净,枯燥后涂上清洁的相应的液压油后才能安装和使用。

3)、油管、管接头焊接后或更换新的油管时,应按上一条款的方法处理后才能安装使用。

4)、清洗制动盘,使制动盘的制动面显出金属光泽后吹干除尽清洗剂,任何油污和防锈剂都将大大减少制动力矩。

5)将盘形闸(7)结实地把在支座(10)上,用力矩扳手检查盘形闸(7)与支底(10)连接螺栓,并拧紧到图纸所要求的力矩为止。将整个装置安装就位并应符合安装规*及相关要求后,拧上地脚螺栓,但不要拧死。

6)、将各盘式制动器装置接上相应油管,使盘式制动器与液压站相连。

7)、如(图2),将其后部碟形弹簧预压螺栓(27)完全拧紧,确保碟形弹簧预压力,否那么

制动力将大大降低,影响制动性能。

8)、闸间隙的调整(详见后边调整部份)。

9)、降低油压到残压使制动块(1)紧紧抱住闸盘,并反复动作三次以上检查安装位置是否正

确,并做相应调整。(如:支底与垫板的接触程度等。)

10)、拧紧地脚螺栓并检查安装位置是否变化,如有变化要查明原因并重新调整。

11)、安装好后将垫铁组各垫板点焊在一起,然后二次灌浆。

12)、负荷试验:工作制动、紧急制动、二级制动、提升、下放减速度等试验均按提升机、液压站使用说明书进展。

TP系列液压制动器主要与制动盘配套组成盘型制装置,用于大型机电设备的工作制动和紧急安全制动,实现可控制动停车。由于其属常闭式结构,因此也具有定车作用。其型号的含义为:

4.1.2主要技术性能

4.1.2.1、提供平稳均匀的摩擦制动力;

4.1.2.2、产品及零部件互换性好;

4.1.2.3、与电控和液压系统配合,使大型机电设备的停车减速度保持在0.05-0.3m/s2

4.1.2.4、系统突然断电时,仍能大型机电设备平稳地减速停车;

4.1.3使用环境

4.1.3.1、工作环境温度不大于40℃;

4.1.3.2、无足以锈蚀金属的气体及尘埃的环境;

4.1.3.3、无滴水、漏水的地方。

液压制动器的结构如图所示,主要有调整螺母1、活塞2、缸体3、基架4、碟形弹簧5、闸盘6、闸瓦7、制动盘8组成。液压组件可单整体拆下并更换。

液压制动器的制动力是由闸瓦7与制动器8摩擦而产生的。因此调节闸瓦对制动盘的正压力即可改变制动力。而制动器的正压力N的大小决定于油压P与蝶簧5的作用结果。机电设备正常工作时,液压P达大值,此时正压力N为0,并且闸瓦与制动盘间留有1-1.5mm的间隙。即制动器处于松闸状态。当机电设备需制动时,根据工况和指令情况,电液控制系统将按预定的程序自动减小油压以达到制动要求。当闸瓦7磨损,制动器与制动盘的间隙大于2mm时,通过调整螺母1来调整闸瓦间隙。

- 提升机盘型制动器,盘形闸,盘式制动器,煤..

- 矿用提升设备

- 浙江杭州

- 靳建浩

- 钢

- 是

- 建筑工程

推荐信息

-

盘形闸矿用10吨制动器甘肃洛阳桥阳矿山提升机盘型制动器

盘形闸矿用10吨制动器甘肃洛阳桥阳矿山提升机盘型制动器 -

黑龙江矿用提升机塑料衬板JKZ-3.6*1.8提升机滚筒衬块

黑龙江矿用提升机塑料衬板JKZ-3.6*1.8提升机滚筒衬块 -

河北提升机摩擦衬垫JKMD3.5*4GDM326提升机摩擦块

河北提升机摩擦衬垫JKMD3.5*4GDM326提升机摩擦块 -

矿用天轮衬块2.8米提升机广西矿用提升机天轮衬垫

矿用天轮衬块2.8米提升机广西矿用提升机天轮衬垫