上海卢湾振动时效仪厂家,振动时效设备

- 面议

- 2025-02-09 16:08:49

- 振动时效仪,振动时效设备,振动时效装置

- 黑龙江哈尔滨

- 张亮 13791031859

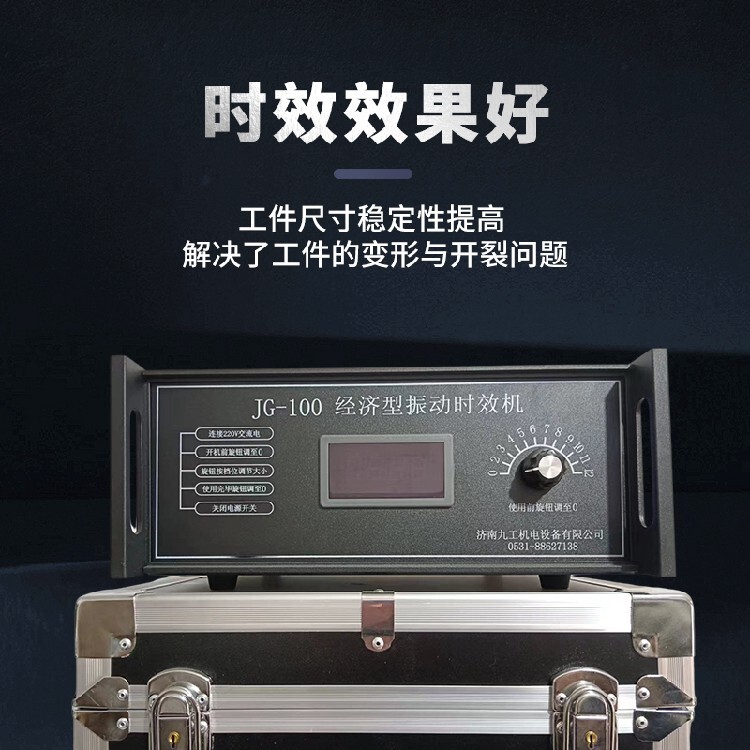

- 济南九工机电设备有限公司

信息介绍

详细参数

总结:

大量的研究数据说明,振动时效消除应力效果好,比热处理,自然时效,都要经济实用,这也是振动时效在机械制造行业,能够很短的时间普及开来的基本原因。

振动时效工艺原理:

振动时效起源于敲击时效,是通过的时效设备,使被处理的工件产生共振。通过共振将一定的振动能量传递到工件的所有部位,使工件内部发生微观的塑性变形。歪曲的晶格逐渐恢复平衡状态,从而使工件内部的残余应力得以消除和均化,终防止工件在加工和使用过程中变形和开裂,工件尺寸精度的稳定性。

振动时效处理工艺各种参数

振动时效重要的工艺参数为:激振频率、激振力、实效时间、激振器及拾振器的装夹位置。任何设备均不可预知构件的时效要求,更不可能判定构件的有效振型从而确定合理的时效参数。只有操作人员根据时效要求,观察构件的各阶振型,选择有效的工艺参数。采用手动工作方式,可快速了解构件的特性,选取合理的激振及拾振位置,确定的激振频率和激振力。同时,为了满足批量构件及简单构件的时效要求,被系统增设了手动时效功能,可自动绘制时效曲线及相关数据,为产品检查提供宏观依据,时效时间可在线任意调整。

振动时效去应力设备主要工作过程

1.振前扫描:开机后,对工件进行从0-10000频率范围内的振动情况进行扫频处理,从而找到适合被时效处理工件的时效频率并未后期数据处理判断提供依据

2.寻找振动时效亚共振点:经过振动时效扫描后,根据扫描的数据,计算有效的亚共振频率点,并选取合适的振幅。

3.时效进行中:按照振动时效亚共振点的数据进行恒福振动时效,应变有效消除残余应力。

4.振后扫描:时效过程结束后,对被时效工件重新进行扫频处理,配合国家标准,判断此次振动时效效果是否有效

5.打印数据:对整个时效过程及结果的曲线及数据进行打印处理,以便有效保存此工件的应力消除数据。

焊接应力(welding stress) 被焊工件内,由焊接引起的内应力称为焊接应力。根据焊接应力产生时期的不同,可把焊接应力分为焊接瞬时应力和焊接残余应力。焊接瞬时应力是焊接时随温度变化而变化的应力;焊接残余应力则是被焊工件冷却到初始温度后所残留的应力。根据焊接应力在被焊工件中的方位不同,可将焊接应力分为纵向应力、横向应力和厚向应力。实际上,焊接应力都是三维应力,但对于薄板,厚向应力相对较小,可按二维应力处理。

铸造应力的消除

冷却后的铸件若残留有较大的内应力,或对尺寸稳定性要求较高的铸件,可用消除内应力的方法处理。

1.自然时效。将铸件露天放置半年至一年多,可以自然但非常缓慢地变形,使残留应力松弛或大部分消除。虽然不需要任何附加设备,但生产周期长占地面积大,而且消除残留应力不。但这种方法时间久,效率低,不能满足市场需求,已经逐渐被淘汰。

2.加热时效。将铸件加热到合金的弹塑性状态的温度范围,保持一段时间,待应力消失后,再缓慢冷却到常温。这种方法工艺复杂,需要根据工件的结构、材料等进行不用的冷却温度、冷却速度、保温时间等参数的选择,一个参数处理不好就会导致去应力失败,甚至降低强度。

3.振动时效。将工件安置到平台上进行振动时效处理30-40min,可以消除30%以上的应力,能有效降低应力峰值,有效防止变形。这种方法周期短、灵活性好、环保,还会增强工件强度,是值得推广使用的一种方法。

振动时效设备的实质是以共振的形式给工件施加附加动应力,当附加动应力与残余应力叠加后,达到或超过材料的屈服极,工件发生微观或宏观塑性变形,从而降低和均化工件内部的残余应力,并使其尺寸精度达到稳定 。

从宏观的角度分析,振动时效使零件产生塑性变形,降低和均化残余应力并提高材料的抗变形能力,无疑是导致零件尺寸精度稳定的基本原因。由振动时效的加载试验结果可知,振动时效件的抗变形能力不仅未经时效的零件,也经热时效处理的零件。

从微观方面分析,振动时效设备可视为一种以循环载荷的形式施加于零件上的一种附加的动应力。

从错位、晶格滑移等金属学理论上解释,其主要观点是振动时效处理过程实际上是通过在工件的共振状态下,给工件的每一部位(晶格)施加一定的动能量,如果施加的这个能量值与微观组织本身原有的能量值之和,足以克服微观组织周围的井势(恢复平衡的束缚力),则微观区域必然会产生塑性变形,使产生残余应力的歪曲晶格得以慢慢地恢复平衡状态,使应力集中处的错位得以滑移并重新钉扎,达到消除和均化残余应力的目的。

振动时效设备是一种通过共振原理,对金属构件的内应力进行消除、均化的应力消除设备。经过多年发展,已成为机械加工制造业不可或缺的产品。致力于金属残余内应力的消除和检测,研发和生产消除应力设备和检测应力设备。其中包括振动时效设备、超声波冲击设备、应力检测仪。

- 振动时效仪,振动时效设备,振动时效装置

- 振动试验机

- 黑龙江哈尔滨

- 张亮