广东SABIC合金原料C2950

- ¥23.00

- 2024-12-22 16:08:07

- 电子电器部件

- 品牌经销

- 塑料合金C2950,塑料合金

- 广东东莞

- 赵东升 15717122180

- 武汉科塑泰新材料有限公司

信息介绍

详细参数

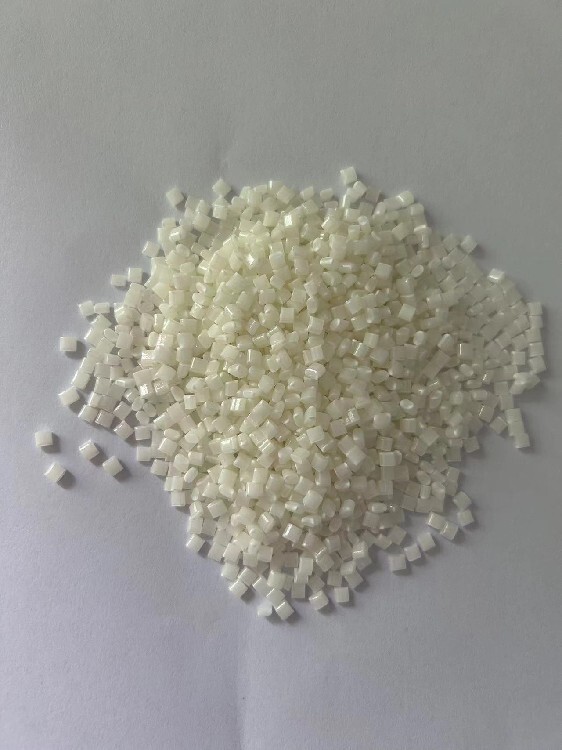

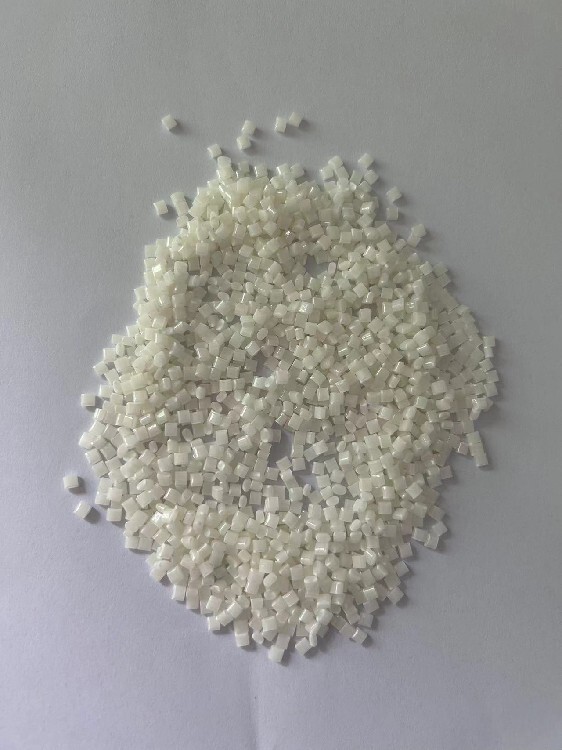

沙伯基础SABIC塑料CYCOLOY PC/ABS C2950-111聚碳酸酯/丙烯腈-丁二烯-苯乙烯(PC/ABS)共混物是一种可注射塑非氯化或非溴化阻燃,它还提供了良好的耐化学性和不透明的颜色,它有UL94 V0@1.5mm和5VB@2.0mm火焰等级,聚碳酸酯/丙烯腈-丁二烯-苯乙烯(PC/ABS)高冲击非晶热塑性共混物,易于加工和低温延展性相结合,CYCOLOY树脂共混物具有的耐冲击、耐热性和的美学性能,可根据特定性能要求进行定制,以平衡性能、成本和加工能力,当外观和耐久性都很重要时,CYCOLOY树脂共混物提供了一个很好的设计方案。

PC/ABS(聚碳酸酯/丙烯腈-丁二烯-苯乙烯共聚物)是一种常用的工程塑料,它的加工工艺包括以下几种:

1. 注塑成型:注塑成型是常用的PC/ABS材料加工工艺。将PC/ABS颗粒加热熔融后,通过注射机将熔融物注入模具中,经冷却凝固后得到所需形状的制品。

2. 真空吸塑:将PC/ABS片材加热软化后,通过真空吸塑设备将其吸附在模具表面,然后冷却固化,后取出所需形状的制品。

3. 压缩成型:将PC/ABS颗粒预热软化,然后放置在模具中,在高温高压下进行压缩成型,后冷却脱模得到所需形状的制品。

4. 挤出成型:将PC/ABS颗粒加热熔融后,通过挤出机将熔融物挤出成连续的型材、板材或管材等形状。

5. 钣金加工:使用适当的模具对PC/ABS板材进行切割、折弯、冲压、焊接等工序,制作出所需形状的制品。

这些加工工艺可根据具体需求进行选择和组合使用,以满足不同的应用要求。

阻燃PC/ABS在电子领域有多个具体的应用案例,主要包括:

智能台灯灯杆:采用无卤阻燃PC/ABS材料,具有的阻燃性能、高温耐性、强度和绝缘性,符合欧盟标准认证,提高了台灯使用的安全性1。

新能源充电桩外壳:阻燃PC/ABS材料的应用保障了充电桩在极端条件下的安全,有效减缓火势蔓延,降低火灾风险,同时具备良好的机械性能和耐候性。

手机充电器插座:由于充电器长期不拔可能引发火灾隐患,因此充电器座通常采用阻燃PC/ABS材料,达到UL-94 VO级阻燃标准,确保使用安全3。

这些应用案例展示了阻燃PC/ABS在电子领域中的广泛适用性和重要性。

阻燃PC/ABS C2950 加工需要注意以下几个关键环节:

材料的干燥:阻燃PC/ABS易吸收空气中的水分,加工前进行充分干燥,使材料含水量降至0.05%以下,以提高加工稳定性和机械性能。

注塑设备的选择:选择适当的注塑机,确保注塑量在机器大注塑容量的50~80%之间,以缩短材料停留时间,降低降解可能性。

注塑工艺参数的设定:严格控制成型温度和高温滞留时间,避免材料热降解。其他工艺参数需根据产品和模具结构综合考虑设定。

综上所述,阻燃PC/ABS加工需关注材料干燥、注塑设备选择及工艺参数设定等关键环节,以确保产品质量。

阻燃PC/ABS C2950材料的阻燃原理主要包括以下几个方面:

热吸收:阻燃剂在高温下发生强烈的吸热反应,吸收燃烧释放的部分热量,降低可燃物表面温度,有效抑制可燃气体的生成,阻止燃烧的蔓延。

覆盖效应:阻燃剂在高温下能形成玻璃状或稳定的泡沫涂层,隔绝氧气,具有隔热、隔氧、防止可燃气体逸出的作用,从而达到阻燃的目的。

链式反应的抑制:阻燃剂能捕捉燃烧反应中的自由基,阻止火焰的蔓延,降低燃烧区的火焰密度,终降低燃烧反应速度直至结束。

不可燃气体窒息:阻燃剂受热时会分解不可燃气体,稀释可燃气体和氧气浓度,阻止燃烧继续。

这些原理共同作用,使得阻燃PC/ABS材料在燃烧时能够有效抑制火势的蔓延,提高材料的安全性。

阻燃PC/ABS材料的冲击性能显著优于普通材料。其缺口冲击强度可达到45KJ/m以上,远阻燃ABS的20KJ/m左右。这种的冲击性能得益于PC/ABS材料结合了PC的高强度、高硬度与ABS的耐冲击性,并通过改性处理进一步增强了其综合性能。阻燃PC/ABS材料在电动车电池外壳等应用中表现出色,能够有效抵抗外部冲击,保护内部组件安全。

- 塑料合金C2950,塑料合金

- 工程塑料

- 广东东莞

- 赵东升

- 电子电器部件

- 品牌经销

- 注塑级

- 阻燃级