高分子复合环氧玻璃钢涂料管道油漆

- ¥15.00

- 2025-02-20 09:15:31

- 1.5㎡/kg

- 4h

- 环氧玻璃钢涂料

- 四川成都

- 吕经理 13831645999

- 廊坊万腾防腐材料有限公司

信息介绍

详细参数

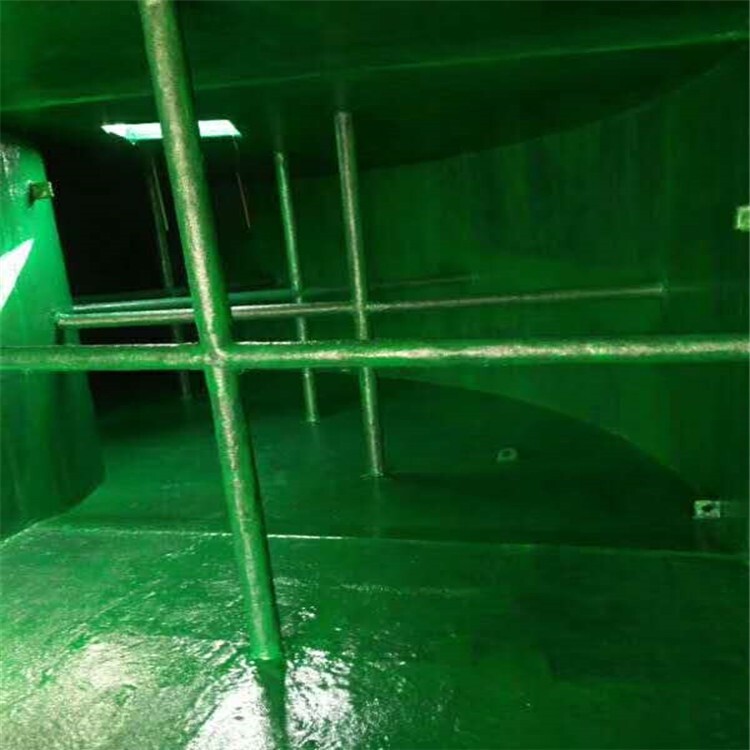

环氧玻璃钢涂料是一种使用环氧树脂和玻璃纤维布混合制成的涂料,具有良好的耐腐蚀性、耐磨性和耐高温性能。环氧玻璃钢涂料常用于防腐蚀和防水工程中,如水泵、储罐、管道等设备的表面涂装,以提高设备的性和减少维护成本。该涂料还具有较好的抗UV能力,长期使用不易褪色、老化,适用于户外环境。

质量要求

1、所有酸池施工前均先用树脂涂刷一遍、这样才有利于粘接的更牢靠,等其固化后把其它布浸湿后分别贴上,要求贴实把气泡赶出,待**后一层固化后,用角磨机打磨毛刺后涂刷一层富树脂层。

2、材料应符合《施工规范》的品质要求。底层、衬布、面层胶料的配合比应符合规定,施工过程中及施工完毕后的养护符合《施工规范》的规定。

3、外观质量无纤维漏出,树脂固化完全,无针孔、气泡、皱折、起壳、脱层现象,并且胶料饱满、表面平整。

4、允许偏差项目;地面玻璃钢的表面平整度和坡度允许偏差同基层要求。

适用范围

◇ 轻工产品、代工储罐、海洋设备、输送管道、电镀、电解槽等方面的四周及地面的长效防腐蚀;

◇ 要求加强机械强度的水泥地面或防强酸、强碱化学溶剂腐蚀的地面及排水沟、碱水池的面层。

系统特征。

◇ 油性、亮光、中等级防腐;

◇ 厚度0.5-5mm;

◇ 一般使用年限为3-10年。

施工工艺

底涂层

1.使用环氧防腐底涂:底涂和固化剂按比例混合,并搅拌均匀;

2.用滚筒均匀地滚涂,无漏涂;

3.门边、墙角、墙脚、机脚等使用毛刷刷涂。

玻纤布

铺设玻纤布,将调好的环氧树脂和固化剂倒在玻纤布上,用刮刀刮平。

中涂砂浆

1.使用防腐环氧中涂:中涂和固化剂按比例混合后加40~100目石英砂搅拌均匀;

2.用批刀整体满刮1~2遍;

3.待固化后,打磨批刀痕等缺陷处,并清理干净。

腻子层

1.使用防腐环氧中涂:中涂和固化剂按比例混合后加适量填料(如石英粉、滑石粉)搅拌均匀;

2.用批刀批括1-2遍,是填补地面的坑洞缺陷处;

3.待固化后,打磨批刀痕等缺陷处,用吸尘器、鸡毛掸等清理干净。

面涂层

1.使用防腐环氧面涂:面涂和固化剂按比例混合,搅拌均匀;

2.用滚筒滚涂面涂,均匀滚涂,要求涂层均匀,无漏涂,滚涂2遍,或喷涂1-2遍。

3.采用无溶剂自流平方案,面涂为镘涂。

详细内容

环氧玻璃鳞片防腐漆相比普通环氧漆,机械强度高,抗渗透性好。用于化工、污水、桥梁潮差区、储罐等领域。

组成:

双组份环氧树脂防腐涂料,组分一由环氧树脂、玻璃鳞片、颜料、助剂、溶剂等组成,组分二为固化剂。

特性:

高浓度的玻璃鳞片可形成”迷宫”效应,提供的屏蔽性能,抗水、化学品的渗透。机械强度高,耐磨,抗水流冲击。

常温涂敷,常温固化,施工简便;

用途:

环氧玻璃鳞片防腐漆适用于埋地管道和水下钢质管道、钢结构防腐、混凝土结构的防渗漏、水泥设备、海洋设备、石油储罐、污水池、等恶劣腐蚀环境下,作为长效防腐保护。

配套产品:

钢铁:环氧防锈底漆+环氧玻璃鳞片防腐底漆+环氧玻璃鳞片防腐面漆;

混凝土:环氧封闭底漆+环氧玻璃鳞片防腐底漆+环氧玻璃鳞片防腐面漆;

施工说明

表面处理:直接用于钢材表面时,需进行喷砂除锈达到GB8923所规定的Sa2.5级或以动力工具及手工除锈达到St3级。直接用于混凝土表面时,基础需要养护28天以上,含水率<8%,用于环氧系列底漆表面时,应除尽漆膜上所有的油污杂物,达到清洁干燥要求。

混合比:双组份涂料:甲组份:乙组份=10:1(重量比)甲组份开启包装后充分搅拌均匀,按重量比加入乙组份、再次充分搅匀通过熟化后使用。

限制:底材温度需露点以上3℃.相对湿度不大于85%。气温低于5℃时不宜进行室外施工。室内可采取不影响安全的升温措施。

涂装方式:无气喷涂: 喷咀口径:0.4~0.5mm

喷击压力:20~30MPa

稀释剂:XC106

稀释量:0~5%(以涂料重量计)

空气喷涂: 不推荐使用。

滚涂、刷涂:稀释剂:XC106

稀释量:0~3%(以涂料重量计)

工具清洗:XC106

配套涂料:前道:铁红环氧底漆、富锌环氧底漆、红丹环氧底漆、云铁环氧中间漆等。

后道:环氧面漆、聚氨酯面漆、氯化橡胶面漆。

包装规格:甲组份25公斤罐装、乙组份2.5公斤罐装。

保质期:12个月。

- 环氧玻璃钢涂料

- 通用涂料

- 四川成都

- 吕经理

- 1.5㎡/kg

- 4h

- 6个月

- 20kg

- 65.0

- 灰色

- 油状

- 聚氨酯

- 强

- 强