丽江生产高聚物注浆料施工方式

- 面议

- 2024-11-25 05:08:51

- 高聚物注浆料

- 湖南长沙

- 祝文 13157444458

- 奥泰利新技术集团有限公司

信息介绍

详细参数

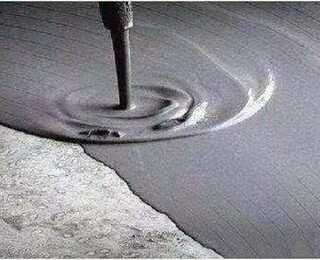

维修道路时,则需要将材料注入几个不同深度或特定深度的路面结构中,注射压力较小且可保液态树脂在发生膨胀前流向路面下松散、脱空的各个部位。固化后高聚物材料的作用力由路面自身荷载决定,无需额外力的施加。混合树脂发生反应后,体积会成倍增大,膨胀速度可避免在地下分散高聚物材料。一般情况下,高聚物材料膨胀程度同其阻力大小相关,阻力小的方向,膨胀程度更大,所以,在土基软弱的地方往往流入的高聚物材料会较多,且高聚物材料可压密该处。直至土基都被压密。

抗疲劳性能指在公路路面高聚物注浆材料除承受上部结构的静荷载,还需承受公路上行驶车辆产生的动荷载,虽在公路运营中其动荷载通常≤0.1MPa,但高聚物注浆材料在多孔结构中,应重视起动荷载的稳定尺寸。有资料采用MTS试验机对其材料进行各种应力的疲劳测试,加载频率4Hz,试样尺寸:准150mm×50mm。疲劳测试次数达1000万次。试验结果显示,提高大应力,会相应的增加其动变形。对高聚物注浆材料而言,即使其实际运营中承受的荷载超过其2倍,在1000万次疲劳测试后,其疲劳变形也不大。

抗化学侵蚀性主要体现在酸碱腐蚀和土壤腐蚀方面,在酸碱腐蚀方面,通过配置不同酸碱值的溶液,酸性溶液PH值取2.0的和碱性溶液pH值取14.0,比对溶液设置为pH值为7.0中性溶液。待试样成型3d后,制成标准试件,将其分别浸泡到三种溶液中并浸入溶液面下5cm。结果显示:高聚物注浆材料在不同pH值下的溶液中浸泡的时间相同,其压缩强度保持率却不同,其保持率表现为碱性<酸性<中性,在溶液中浸泡240d后,其中性溶液保持率仍超过90%,酸性溶液保持率超过85%,碱性溶液保持率超过75%,由此可见,高聚物注浆材料对酸碱腐蚀具有较好的抵抗作用。

在土壤腐蚀方面,通过模拟高聚物注浆材料服役的环境特点,来探讨其耐土壤腐蚀的性能。选级配碎石环境,制作标准试样并将其埋入级配碎石中并一定的含水率,埋藏时长分别是30d、90d、120d和180d,而后分别测试各试件压缩强度。结果发现,所有试件的压缩强度保持率超过90%,表明高聚物注浆材料具有较强的抗土壤腐蚀能力,埋藏级配碎石中240d后,其压缩强度保持率仍超过90%,这充分说明,级配碎石中注入的高聚物注浆材料的耐土壤腐蚀性能非常。

高聚物注浆材料为高分子材料,其性能直接表现在老化后强度保持率上。利用湿热老化试验对高聚物注浆材料进行检验,以测试其耐老化性能。结果显示,湿热老化龄期越长,高聚物注浆材料的拉伸强度、压缩强度保持率均不断下降,若老化周期为14d和56d时,其压缩强度保持率分别是93%和82%,拉伸强度保持率则分别是92%和83%;当高聚物注浆材料进行90d湿热老化后,其拉伸强度、压缩强度保持率均超过70%,说明高聚物注浆材料具有良好的性能。

为高聚物注浆材料在公路工程建设中发挥自身大作用,应要求相关人员对工程项目施工现场环境和综合建设模式展开深入分析,之后按照各项分析结果规划合理公路工程建设方案,避免工程项目实际建设过程中出现问题,使得高聚物注浆材料在公路工程建设中发挥自身大作用。

- 高聚物注浆料

- 道路冷补材料

- 湖南长沙

- 祝文