广西SPR铆钉,铝车身SPR铆钉

- ¥0.60

- 2024-11-16 16:45:17

- SPR铆钉

- 河北沧州

- 廖经理 17621707427

- 科沃迪机电设备(上海)有限公司

信息介绍

详细参数

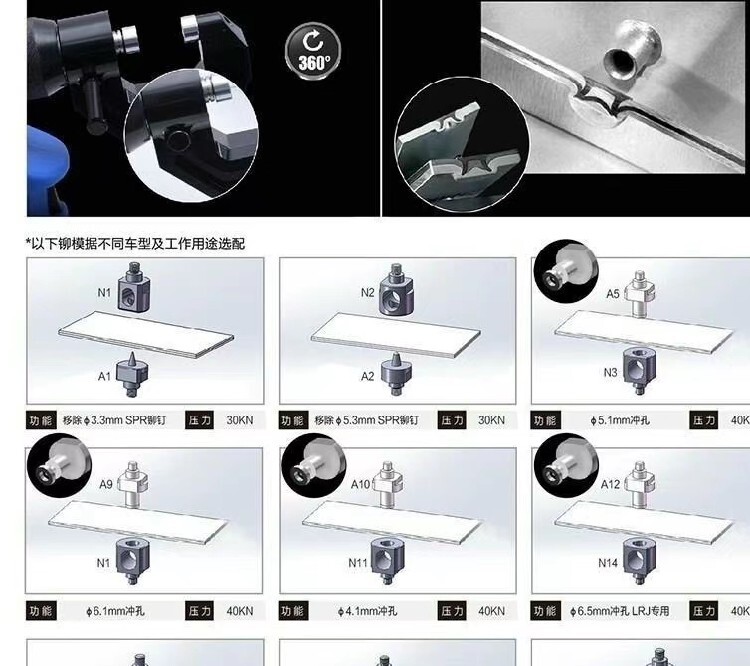

自穿刺铆钉又称“SPR铆钉“,是自穿刺铆钉机的一种铆钉,外形是半空心平头刃口,采用合金钢材质,表面覆盖达克罗涂层,目前市面上主要由5.3毫米和3.3毫米两种直径,而高度则有各种规格

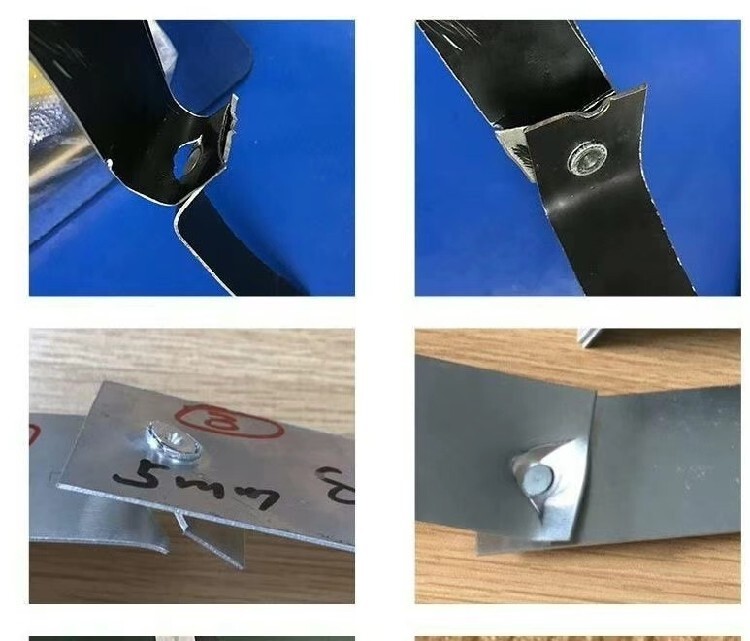

论哪种规格,哪种类型的自冲铆钉其作用都是用于连接两层或两种以上金属板材的自冲铆接冷连接技术。自冲铆钉穿透顶层板材之后,在铆模的作用下铆钉尾部的中空结构在下层的板件中扩张,形成喇叭口,从而形成牢固的镶嵌铆接点

铝合金能否快速应用于汽车行业很大程度上取决于铝连接工艺的发展,特别是关于铝钢异种材料的连接工艺。SPR自冲铆接工艺克服了传统铆接工艺外观差、效率低、工艺复杂等缺点,实现冲、铆一次完成,连接过程不破坏板材的镀层,为汽车车身的连接开辟了新途径。

了使SPR工艺得到更广泛的应用,在此针对已有的国内外SPR工艺技术的研究现状进行归纳、总结,提出未来SPR工艺研究发展的趋势。

1SPR工艺过程及特点

1.1SPR工艺简介SPR

SPR工艺是通过液压缸或伺服电机提供动力将铆钉直接压入待铆接板材,待铆接板材在铆钉的压力作用下与铆钉发生塑性变形,成形后充盈于铆模之中,从而形成稳定连接的一种全新的板材连接技术。

过优化铆接过程中工艺参数,理论上可以得到需要的接头质量和连接强度。关于工艺参数的研究主要包括:铆钉腿部直径和长度、凹模直径和凸台高度、板材强度和排列顺序、冲压载荷和速度等对接头质量和连接强度的影响。自冲铆接工艺试验影响因素众多、难以量化,相关文献构建了自冲铆接工艺参数的评价指标体系,建立了比较矩阵,确定了各项评价指标的权重。并采用试验数据验证评价方法的正确性,得出自冲铆接工艺参数重要度排序。

铆接接头截面形貌如图3所示。其中,底切量、底部厚度和剩余厚度是评价铆接质量和连接强度的主要评价参数。底切量是指铆接完成后,铆钉腿部外边缘到被铆钉剪断的上层板的下边缘点的水平距离。底切量越大,铆钉腿部嵌入下层板越深,铆钉与下层板所形成的机械互锁程度越高,铆钉接头的连接强度就越高。底部厚度是指铆钉腿部到下层板底部的轴向厚度。剩余厚度为铆钉腿部内侧下层板薄处的厚度。底部厚度和剩余厚度用来评价下层板在铆接后的强度和密封效果,数值过小说明下层板强度不足,可能会产生裂纹。

1)铆钉腿部直径和长度均受铆接板料总厚度影响,一般铆钉腿部直径应比被铆接板料的总厚度大1~2mm,铆钉总长度应比被铆接板料的总厚度大2~2.5mm。铆钉腿部越长,嵌入下层板就越深,接头的底切量增大,导致接头剪切强度增大,但腿部过长会刺穿下层板,导致铆接失效。

相关文献通过研究铆钉材料硬度和腿部尺寸两个参数,指出铆钉腿部变尖时,接头底切量增大,底部厚度增大,剪切强度增大,但接头剥离强度变化不大。铆钉材料硬度增加时,底部厚度减小,接头底切量变化不大,但铆钉腿部张开角度变小,导致剪切、剥离试验时铆钉容易从下层板中剥离,发生自锁失效。

(2)凹模对铆接效果的影响主要通过改变凹模直径和凹模凸台高度来实现。直径的变化影响凹模型腔的体积,凸台高度的变化则影响铆钉腿部张开的角度。

- SPR铆钉

- 铝铆钉

- 河北沧州

- 廖经理